Способ получения металлокаменных полых изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик рп9?9120 (61) Дополнительное к ввт. свид-ву (22) Заявлено 06.07.81 (21) 3313953/29-33 с присоединением заявки М (23) Приоритет

Опубликовано 07.1282. Бюллетень Но 45

$11М КЛ з

В ?8 В 1/54

Государственный комитет

СССР по делам изобретений и открытий ($3) УДК 666.199 (088 8) Дата опубликования описания 07.12.82

И.И.Быков, В.Н.Бабич, И.Г.Раздобарин и В.И.Московка (72) Авторы . изобретения

)It

Институт проблем литья AH Украинской ССР (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКАМЕННЫХ ПОЛЫХ

ИЗДЕЛИЙ

Изобретение относится к областк камнелитого производства и может быть использовано при производстве металлокаменных полых иэносостойких изделий.

Известен способ, когда различные полые камнелитые изделия-детали трубопроводов (прямые участки, тройники, диффузоры) отливают в металлических тонкостенных кожухах с песочно-глинистыми стержнями (11.

Известен способ, когда сначала отливают камнелитую часть иэделия, затем предварительно подготовленную песочно-глинистую форму вставляют в указанную камнелитую часть и заливают расплав чугуна. В итоге получается двухслойное изделие, камнелитая часть которого хорошо противостоит абразивному износу 12).

Недостатки способов: трудоемкость изготовления изделий, высокая энергоемкость процесса вследствие необходимости термообработки изделий, низкое их качество иэ-эа остекления участков отливок, соприкасающихся с металлическими частями.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ футеровки металлических деталей трубопровода, заключающийся в том, что для повышения адгеэии силикатного слоя к металлу в процессе намораживания

его на металлическую поверхность стальные обечайкн перед заливкой нагревают до 500-700ОС, при этом для достижения равных поверхностей торцовых срезов и одинакового диаметра футеровки на концы деталей устанавливают съемные насадки с- кольцевыми отсекателями 131.

Однако толщина намерзшего силикатного слоя зависит от многих факторов-условий заливки, природы шлака, времени выдержки расплава в металлическом кожухе. Предварительный равномерный и одинаковый для всех частей нагрев металлической оболочки до 500-700 С требует дополнительных существенных затрат и является трудоемкой операцией, так как должен производиться в специальных термических печах. Толщина силикатного слоя не одинакова на всех участках металлической оболочки. Способ же достижения одинакового диаметра фу1 теровки путем установки на концы деталей съемных насадок трудоемок и требует ручного труда. Внутренняя

979120 поверхность камнелитого намерзшего слоя не повторяет форму металлической оболочки, а сглаживает и округляет резкие переходы, что ограничивает область применения известного способа. S

Полученное металлокаменное изделие требует дополнительной термообработки-кристаллизации и обжига камнелитого слоя. Этот процесс длится не менее .8-10 ч. При этом происхо- 10 дит окисление поверхностного слоя металлической оболочки. Этот слой после изготовления иэделия приходится снимать вручную. Это существенно снижает качество металлокаменных из- 15 делий.

В целом способ не является индустриальным и может применяться для получения лишь небольших партий неответственных металлокаменных изде- 20 лий, имеющих в основном цилиндрическую поверхность камнелитой футеровки.

Целью изобретения является повышение качества металлокаменных изделий,. расширение их номенклатуры и снижение энергетических затрат.

Указанная цель достигается тем, что по предлагаемому способу заливку петрургического расплава ведут периодически в кристаллизатор, выдерживают его 0,5-1,5 мин при интен- . сивности одностороннего теплоотвода к дорну 200-250 вт/(см -град), после чего производят заливку металла с вытеснением незатвердевшего петрургичеcêîão расплава, выдерживают формующуюся отливку 20-40 с, а затем осуществляют вытяжку отливки со скорость"э 0,2-1,0 м/мин и шагом 100-500 мм при ;.-нтенсивности одностороннего теп-40 лоотвода к кристаллиэатору 18001000 вт/(м2.град.) .

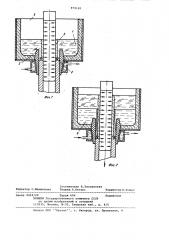

На фиг.1 и 2 изображена установка полунепрерывного литья.

Петрургический расплав 1 поступает из расплавоприемника 2 в неохлаждаемую зону кристаллизатора 3. Предварительно в кристаллизатор уста навливается затравка 4. В течение

0,5-1,5 мин. происходит интенсивное образование твердой корочки 5 за счет теплоотвода к дорну интенсивностью 200-250 Вт(м2-.град). В зависимости от времени выдержки образуется корочка толщиной от 10 до 25 мм.

После этого заливают необходимое количество металла б, который,вытесняя незатвердевший петрургический расплав, заполняет промежуток между камнелитым слоем и кристаллиза- 60 тором. Металл в течение 20-40 с прочно соединяется с затравкой и камнелитым слоем, после чего производят периодическую выдержку заготовки через охлаждаемую часть кристаллиза- 65 тора с режимом, зависящим от толщины камнелитого слоя, и интенсивностью теплоотвода к кристаллиэатору

1800-2200 Вт/(м .град).

После отливки необходимого размера металлокаменное иэделие передают в печь для термообработки. Так как коэффициент линейного расширения металла больше чем каменного литья, то в процессе формирования изделия металлическая обечайка плотно обжимает камнелитой слой, что исключает его разрушение в процессе охлаждения. Поэтому процесс термообработки металлокаменных изделий по описанному способу сводится лишь к кристаллизации в течение 30-40 мин при температуре 900-950 С частично остеклованного камнелитого слоя и ускоренному в.течение 3-4 ч охлаждению изделия.

Это дает возможность снизить энергетические затраты, а именно исключается предварительный нагрев до 500700 С стальных оболочек и существенно уменьшается цикл термообработки металлокаменных изделий.

Геометрическая форма сечения металлокаменных изделий, получаемых по описанному способу, может быть практически любой: круглой, овальной, квадратной, прямоугольной, корытообразной и т.п. При этом камнелитой слой полностью повторяет геометрическую форму дорна и имеет одинаковую толщину на всех участках изде,лия .

Время выдержки петрургического расплава в кристаллизаторе определяется необходимостью получения .той или иной толщины камнелитого слоя.

При выдержке менее 0,5 мин образуется твердая корочка толщиной меньше 10 мм, что недостаточно для надежной работы в условиях абразивного изнашивания. Выдержка более 1,5 мин приводит к образованию камнелитого слоя толщиной более 25 мм, что для эксплуатации не нужно и утяжеляет конструкцию металлокаменного иэделия. Экспериментально установлено, что интенсивность теплоотвода для достаточно быстрого роста камнелитого слоя должна быть в пределах 200250 Вт/(м .град). При интенсивности менее 200 Вт/(м2-град) затвердевание петрургического расплава происходит замедленно, что снижает производительность технологического процесса. Интенсивность теплоотвода более 250 Вт/(м .град) приводит к

2 черезмерному переохлаждению камнелитого слоя, его переходу в другое состояние и растрескиванию.

Выдержка металла в течение 2040, с обеспечивает достаточно прочное схватывание с затравкой и камнелитым слоем, Время выдержки большее

979120

40 с снижает производительность процесса, а менее 20 с не обеспечивает надежное сцепление металла и камнелитого слоя.

Экспериментально установлено, что интенсивность теплоотвода от металла к кристаллизатору в пределах 1800-2000 Вт/(м2.град) позволяет обеспечить необходимую скорость образования металлического слоя толщиной 5-8 мм, что обеспечивает достаточную конструкционную прочность металлокаменных полых изделий.

Скорость и шаг вытяжки является функцией толщины камнелитого слоя и определены экспериментально. Для камнелитого слоя толщиной 10, 15j 20 и 25 мм режим вытяжки соответственно равен: скорость вытяжки 1-0,75, 0,50 и 0,25 мм/мин; шаг вытяжки—

500, 300, 200 и 100 мм.

Пример . Способ реализован при получении металлокаменных полых изделий наружным диаметром 200 и длиной 1000 мм с толщиной камнелитого слоя 15 и металлического 7 мм.

Для этого петрургический расплав 1 на основе базальта при температуре

1250 С из расплавоприемника 2 подавали в неохлаждаемую зону кристаллизатора 3 установки полунепрерывного литья. Расплав выдерживали 45 с при интенсивности теплоотвода к дор ну 200 Вт/ (м " град) . Затем в кристаллизатор заливали чугун с температурой 1280 С в количестве 8 кг и производили выдержку 20 с. После этого начинали вести вытяжку заготовки через водоохлаждаемый кристаллизатор со скоростью 0,75 м/мин и шагом

300 мм при интенсивности теплоотвода

2000 Вт/,(м -град). Через 27 с вытяжку останавливали и производили подачу в кристаллизатор петрургического расплава, а затем чугуна. Весь процесс получения изделия длился около

5 мин. Полученное изделие освобождали от затравки и передавали в терми ческую печь, где при температуре

900 С в течение 30 мин происходила кристаллизация остеклованного камнелитого слоя. Затем изделие охлаждали 3 ч до комнатной температуры.

Полученные металлокаменные изделия имели бездефектную внутреннюю поверхность. При этом толщина камне.литого слоя была одинаковой по всей длине иэделия.

Формула изобретения !

5 Способ получения металлокаменных полых иэделий путем полунепрерывной отливки, включающий заливку петрургического расплава, выдержку в форме и .термообработку иэделий, о т—

>() л и ч а ю шийся тем, что, с целью повышения качества изделий, расширения их номенклатуры и снижения энергетических затрат, заливку петрургического расплава ведут периодически в кристаллизатор, выдерживают его 0,5-1,5 мин при интенсивности одностороннего теплоотвода к дорну 200-250 Вт/(м -град), после чего производят заливку металла с вытеснением незатвердевшего петрургического расплава, выдерживают формующуюся отливку 20-40 с, а затем осуществляют вытяжку отливки со скоростью 0,2-1,0 м/мин и шагом 100500 мм при интенсивности одностороннего теплоотвода к кристаллиэатору1800-2000 BT/(м -град) .

Источники информации, принятые во внимание при экспертизе

1. Линовский И.С. и др.Основы петрургии, М,, Металлургия, 1972, с. 154-156, 171.

2. Там же, с. 160.

3. Авторское свидетельство СССР

9 257237, кл. F 16 L 57/00, 1966 (прототип) .

979120

Составитель A. Заславская

Техред Л.Пекарь, Корректор Е. Рошко

Редактор О.Филиппова

Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

Заказ 9494/20 Тираж 604

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5