Устройство для штамповки деталей из эластичных материалов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистическия

Республик.

< >979152 (61) Дополнительное к авт. свид-ву(22) Заявлено 310781 (23) 3327510/23-05 (5ф} М. Кд.з с присоединением заявки ИоВ 29 Н 3/06

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет— (%3} УДК 678. 059. 3 (088.8}

Опубликовано 07.12,82. Бюллетень Йо 45

Дата опубликования описания 10.1282 (72) Автор изобретения

Ю.Ф. Храповицкий (C

i я

С" р: 2

Томск и научно-исследовательский проектню конструкторский и технологический кабельный инс". йтув-.„.. (71) Заявитель (54} УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ

ИЗ ЭЛАСТИЧНЫХ МАТЕРИАЛОВ

Изобретение относится к области штамповки деталей из листовых влас тичных материалов и может быть использовано, например, в кабельной про- g мышленности для штамповки образцов резины, применяемых для определения ее отдельных качественных показате-. лей.

Известно устройство для штамповки деталей из эластичных материалов, содержащие полую верхнюю упорную плиту, механизм удаления отходов и выталкиватель, взаимодействующий с подпружиненной пластиной (1) .

Однако в известном устройстве не предусмотрено сохранение режущей способности инструмента, которая ухудшается в процессе его эксплуатации.

Наиболее близким из известных является устройство для штамповки деталей из эластичных материалов, содержащее пару закрепленных на столе на параллельных осях контактирующих цилиндрических валков, один из которых с ножами и выталкивателями выполнен . полым (2) .

Однако в конструкции не учтены вопросы износостойкости режущего инструмента, что в первую очередь влияет на эффективность и производительность, снижает качество изделий и повышает трудоемкость за счет переточек инструмента, особенно при изготовлении деталей сложной конфигурации.

Целью изобретения является позы» шение производительности и надежности работы путем повышения износостойкости ножей.

Это достигается тем, что устройство для штамповки деталей из эластичных материалов, содержащее пару sa крепленных на столе на параллельных осях контактирующих цилиндрических

BBJIKOB O 8 HS KOTOPHX O BOKBMB И выталкивателями выполнен полым, снаб- ,жено поворотным подпружиненным валком, оборудованным системой нагрева и установленным на параллельной оси над вторым валком,,покрытык по наружной поверхноСти полимерным легкоплавким материалом, Кроме того, полый валок выполнен с отверстиями на его поверхности, соответствующими профилю ножей, расположенных по их периметру, а выталкиватели выполнены в виде эластичных элементов, закрепленных на поверхности полого валка между ножами и контактируккцих с последними.

Яля облегчения отвода готовых деталей из зоны обработки, оси валков расположены наклонно к поверхности стола.

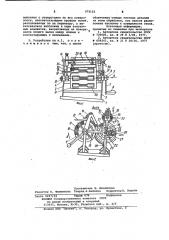

На фиг.1 показано предложенное устройство, общий вид, на фиг.2вид A на фиг.1.

Устройство состоит из стола 1 со стойками 2 и 3, через втулки 4 которого проходит вал 5 °

С торца на вал на шпонке 6 поса- 10 жен рычаг 7 с рукояткой 8, а в середине жестко закреплен ведущий налок

9, снабженный ножами 10 и эластичным выталкивателем 11, причем от смещения вал стопорится разрезной шай- 15 бой 12.

Стойки 2 связаны со стойками 3 жесткой системой тяг 13, на которых закреплены во втулках 14 оси 15 и

16, несущие на себе узел упора мате- 2О риала 17, снабженный поворотным устройством 18, тягами 19 и фиксаторами 20. Для улучшения условий резания узел упора выгнут по окружности, о внутреннюю .полость которой опирается обрабатываемый материал 21.

На однотипных стойках 2 и 3 на оси 22 посажен ведомый валок 23, по» крытый по наружной поверхности легкоплавким полимерным материалом 24. При 0 чем для обеспечения надежного контакта он снабжен корпусом 25, в котором размещена пружина 26, вкладыш

27 и регулировочный .винт 28.

Кроме того, стойки 2 и 3 снабже- 35 ны лотком 29 для приема и транспортировки Отходов.

На оси 22 во втулках 4 закреплены стойки 30 и 31, несущие на себе ось

32 третьего валка 33, снабженного 4О внутри регулируемым электронагревателем с выводными контактами, выполненными в виде торцовых колец 34 и 35, которые через диэлектрические приливы 36 связаны с неподвижными токоведущими контактами 37.

Для обеспечения надежности контакта валка 33 с валком 23 ось 32 снабжена подпружиненным узлом, аналогично or.èñàííoìó выше, а для возможности фиксации поворота валка 33 его стойка 31 выполнена н виде сплошного круга, сидящего на оси ведомого валка

23 и снабженного фиксатором 38, неподвижно закрепленного в приливе корпуса 25.

Ножи 10 расположены по периметру отверстий 39, выполненных на поверхности валка 9. Отверстия 39 служат для отвода отщтампованных деталей из зоны резания. 60

Устройство работает следующим образом.

После регулировки силы натяга между валками 9,23 и 33 температуры нагрева валка 33 и регулировки упо- 65 ра 17 во входную часть его ннодят полоску штампуемс го материала 21 и начинают плавйое вращение рукоятки

8. При этом захватываемый режущими кромками ножей 10 материал перемещается, прижимаясь к упору 17, и. вследствие сужающегося зазора частично подрезается ножами 10, не касаясь последними самого упора 17, а после контакта с покрытием 24 из легкоплавкого материала на ведомом валке 23 окончательно вырезается, с внедрением режущих ножей 10 в покрытие 24 в точке контакта.

При дальнейшем повороте ножи 10 выходят из контакта с валком 23. Выштампованная деталь либо падает во внутреннюю полость ведущего;валка 9, либо проталкивается туда следующей высечкой и за счет наклона валков выпадает из валка 9 наружу.

При этом же повороте. отходы материала снимаются с ножей 10 эластичными выталкивателями 11, попадают в лоток 29 и в конечном итоге выходят наружу.

Контактирующие между собой вращающиеся валки 23 и 33 постоянно расплавляют покрытие 24 в месте их контакта с полным сглаживанием мест внедрения ножей, которое при дальнейшеМ повороте за счет потери контакта охлаждается, затвердевает в ниде гладкой поверхности и поступает н зону штамповки. Переход к другому типоразмеру требует смены только одних режущих ножей, либо замены их вместе с ведущим валком, что зависит от конструкции конкретного устройства.

Применение известного устройства позволяет значительно повысить износостойкость режущего инструмента между переточками, а также упростить конструкцию и повысить надежность работы.

Формула изобретения

1. Устройство для штамповки деталей из эластичных материалов, содержащее пару закрепленных на столе на параллельных осях контактирующих цилиндрических валков, один из которых с ножами и выталкивателями выпол нен полым, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности и надежности работы путем повышения износостойкости ножей, устройство снабжено поворотным подпружиненным валком, оборудованным системой нагрева и установленным на параллельной оси над вторым валком, покрытым по наружной поверхности полимерным легкоплавким материалом.

2. Устройство по п.1, о т л и ч а ю щ е е с я что, полый валок

/Р

I г

Составитель Е. Михайлова

Редактор О. Филиппова Техред A.Бабинец КорренторH. Король

Заказ 9497 22 Тираж б79 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Д-:35,.Раушская наб., д. 4/5

Филиал ППП Патент,. г. Ужгород, ул. Проектная, выполнен с отверстиями на его поверхности, соответствующими профилю ножей, расположенных по их периметру, а выталкиватели выполнены в вцце эластичных элементов, закрепленных íà поверхности пблого валка между ножами и контактирукщих с последними.

3. устройство по п.1, о т л ич а ю щ е е с я тем, что, с целью облегчения отвода готовых деталей нз зоны обработки, оси валков расположены наклонно к поверхности стола.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 729085, кл. В 29 Н 3/Об, 1977.

2. Авторское свидетельство СССР

9 659245, кл. В 21 D 28/36, 1977 (прототип).