Устройство для разделки концов конвейерных лент

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (II)979160 (61) Дополнительное к авт. свид-ву (22) Заявлено 050381 (21) 3258678/23-05 (54 ) М. Ки.- с присоединением заявки 11о (23) Приоритет

8 29 Я 7/22

Государстиеииый комитет

СССР по делам изобретеиий и открытий

t$i) УДК 6 78 059 ° .3(088.8) Опубликовано 07,1282. Бюллетень М 45

Дата опубликования описания 071292

Н.С. Попов, В.A. Хорпяков, A.Н. Царев, A ° A.. Логинов, A.Ñ. Брусов и С.Ф. Кашарин (72) Авторы изобретения

Центральное конструкторское бюро Главэнергоремонта

Министр ерства,энергетики и электрификации СССР (71) Заявитель (54) УСТРОЙСТВО ДЛЯ РАЗДЕЛКИ КОНЦОВ КОНВЕЙЕРНЫХ

ЛЕНТ

Изобретение относится к технике подготовки концов конвейерных лент и может быть использовано при обработке их перед соединением методом горячей или холодной вулканизации.

Известно устройство для разделки концов конвейерных лент, включающее стол для укладки обрабатываемой ленты и обрабатывающий узел f1) .

В.известном устройстве получают плоский срез при движении режущего инструмента в поперечном направлений относительно оси.ленты. В конце обработки получают несколько ступеней.

Недостатком разделки ленты ступенями является неизбежность подрезания нижерасположенной кордовой lIpoкладки, что снижает прочность вулканизируемого стыка.

Наиболее близким из известных является устройство для разделки концов конвейерных линий, содержащее стол с прижимом для укладки ленты, узел обработки, расположенный над столом на опоре, выполненной в виде рамы, установленной на направляю- . щих f2j .

Однако известное устройство не обеспечивает необходимого качества обрабатываемой поверхности стыка, так как во время обработки ленты, опоре и, расположенному на ней узлу обработки передаются вертикальные колебания, возникающие от усилия ре" эания.

Обрабатываемая поверхность получается неровной, что ухудшает условия вулканиэации и снижает прочность сое1О динения

Цель изобретения — повышение качества обработки поверхности стыка эа сяет жесткого крепления опоры на направляющих.

Это достигается тем, что в устрой15 стве для разделки концов конвейерных лент, содержащем стол с прижимом для укладки ленты, узел обработки, расположенный над столом на опоре, выполненнОй в виде рамы, установленной на направляющих, согласно изобретению опора снабжена фиксатором ее положения в виде поворотного вокруг оси сектора с рукояткой, охватывающего профиль направляющей, а дуга сектора

25 олнена эксцентричной Относит ьно оси.

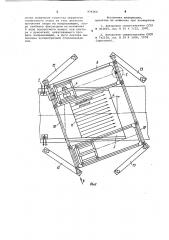

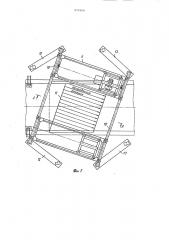

На фиг. 1 показано предложенное устройство при обработке левого конца конвейерной ленты, вид в плане,,на фиг. 2 - то же, при обработке пра979160 вого конца, на фиг. 3 - разрез A-А на фиг. 2, на фиг. 4 - вид по стрелке Б на фиг. 3," на фиг. 5 - узел 1 на фиг. 1 в увеличенном виде, на фиг. 6 - разрез Г-Г на фиг, 5, на фиг. 7 - вид по стрелке В на фиг. 1.

Устройство для разделки концов конвейерных лент под стык содержит стол 1 с прижимом 2 конвейерной ленты 3 °

Над столом 1 расположен узел обра- 1О ботки 4, выполненный в виде перемещающейся по направляющим 5 опоры 6. узел обработки 4 содержит приводную режущую головку 7, установленную на катках 8, охватывающих направляющие

5 опоры б. 15

Опора б опирается своими катками

9 на направляющие 10, которые закреплены параллельно кромке реза 11 конвейерной ленты 3 на разновысоких и регулируемых по высоте стационарных 20 кронштейнах 12 и 13.

На оси 14 опоры б располагается поворотный фиксатор ее положения 15, выполненнь в виде сектора 16 с рукояткой 17 и дугой 18. Сектор 16 вы- 25 полнен охватывающим профиль направляющей 10, а сама дуга 18 выполнена эксцентричной относительно оси 14 вращения сектора 16. Настройка на необходимый угол производится с по- gQ мощью прокладок 19, а креплейие направляющих 10 к кронштейнам 12 и 13 болтами 20.

Монтаж и работа устройства происходит в следующей последовательности»

В зависимости от толщины конвейерной ленты 3 и длины стыка назначают разницу в высоте между стационарными кронштейнами 12 и 13. В соот- 4О ветствии с этой разницей кронштейны

12 устанавливают выше кронштейнов

13. Разница по высоте достигается за.счет прокладки 19.

На кронштейны 12 и 13 устанавливают направляющие 10, которые расположатся параллельно плоскости стола

1 и кромке реза 11 конвейерной ленты 3. Крепление направляющих 10 к кронштейнам 12 и 13 осуществляют болтами 20.

На направляющие 10 ставят опору

6 с узлом обработки 4, катки 8 которого охватывают направляющие 5 опоры

6 без зазора.

Так как направляющие 10 параллель- ээ ны кромке реза 11 ленты 3 и смонтированы на разных уровнях, то опора

6, продольная ось которой перпендикулярна направляющим 10, перемещается в плоскости заранее рассчитанного gp клиновидного среза.

На стол 1 укладывают конвейерную ленту 3 и закрепляют прижимами 2.

Определяют ширину реза и устанавливают глубину резания, при этом опо- $5 ра 6 с узлом обработки 4 находится в исходном положении (фиг, 1).

Опору б закрепляют относительно направляющих 10 поворотом фиксатора

15, имеющего вид сектора 16, за рукоятку 17. Так как сектор 16 охватывает профиль направляющей 10, а сама дуга 18 расположена эксцентрично относительно оси 14 вращения сектора

16, то при повороте сектора 16 за рукоятку 17 по часовой стрелке (см. фиг. 5) сектор 16 заклинивается и обеспечивает фиксацию опоры б относительно направляющих 10 в горизонтальном и вертикальном направлениях.

После этого включают привод режущей головки 7 и, перемещая узел обработки 4, осуществляют срез конца конвейерной ленты 3. В зависимости от ширины режущей головки и глубины резания производят необходимое количество резов. В конце обработки получается клиновидная плоскость, которую шерохуют, промазывают клеем и т.д. готовят к вулканизации.

Первый (левый) конец снимают, а второй (правый) перегибают и укладывают на . стол 1. Конец ленты закрепляют прижимами 2. Направляющие 10 с опорой б и узлом обработки 4 поворачивают против часовой стрелки на двойной угол среза конца ленты (см. фиг. 2) и закрепляют в новых гнездах стационарных кронштейнов 12 и 13.

Остальные операции повторяются в той же последовательности, что и для левого конца.

Таким образом, опора б и расположенный на ее направляющих 5 узел обработки -4, катки 8 которого охватывают без зазора направляющие 5 опоры б, не имеют воэможности вертикального перемещения, т.е, достигнута жесткость системы станок - режущий инструмент.

Преимуществом предлагаемого устройства для разделки концов конвейерных лент является получение более качественной обрабатываемой поверхности за счет исключения вертикальных колебаний опоры и расположенного на ней узла обработки.

Ожидаемый годовой экономический эффект от применения устройства для разделки концов конвейерных лент на одной ГРЭС составит 28 тыс. руб.

Формула и э обр е те ни я

Устройство для разделки концов конвейерных лент, содержащее стол с прижимом для укладки ленты, узел обработки, расположенный над столом на опоре, выполненной в виде рамы, установленной на направляющих, о тл и ч а ю щ е е с я тем, что, с

979160 целью повышения качества обработки поверхности стыка аа счет жесткого крепления опоры на направляющих, опора снабжена фиксатором ее положения в виде поворотного вокруг осН сектора с рукояткой, охватывающего профиль направляющей, а дуга сектора выполнена эксцентричной относительно оси.

Источники информации принятые во внимание при экспертиэе

1. Авторское свидетельство СССР

Р 364465, кли В 29 Н 7/22 1970, 2. Авторское свидетельство СССР

Р 742158, кл. В 29 Н 3/06, 1978 (прототип).

9791бО

Составитель Е.Михайлова

Редактор Н. Коляда ТехредМ.Гергель КорректорН.Король

Заказ 9497/22 Тирах 679 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раутская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4