Устройство для изготовления многослойных лент

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОР :КОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву (22) Заявлено 040581 (21) 3285040/23-05 {фф) Я. Кд.з

В 29 Н 7/22

В 29 D 29/00 с присоединением заявки ¹ (23) Приоритет

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 07.1282. Бюллетень № 4

Дата опубликования описания 071212 (%3»УДК 678.05)

:621.852 (088.8) P.Ì. Колдашев и В.И. Хабаров;, у, . . т

Е (с

Всесоюзный научно-исследовательский инстйт т--... резинотехнического машиностроения . (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЕтх

ЛЕНТ

Изобретение относится к устройст вам для изготовления резинотехнических изделий, например сердечников транспортерных лент и плоских приводных ремней.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для изготовления многослойных лент, содержащее приводные намоточные барабаны, направляющие и обводные ролики, дублировочный валок, взаимодействующий с одним иэ прижимных валков, имеющих пневмоцилиндры для регулирования зазора валков, и привод для реверсивного вращения валков (1J.

В известном устройстве сборка сердечника производится на двух дублирующих валках. С целью создания необходимого натяжения в заготовке между дублирующими валками создают постоянную разницу скоростей дублирующих валков с помощью введения в кинематическую схему привода дифференциала и приспособления для задания соотношения окружных скоростей валков в виде регулируемого электропривода.

Таким образом, для создания натяжения в заготовке используется сложный привод дублирующих валков и слож ная схема управления всеми электродвигателями.

Для создания значительного усилия

5 дублирования необходимы пневмоцилиндры большого диаметра. При их одностороннем воздействии на дублирующий валок последний должен быть выполнен достаточно прочным и жестким с большой толщиной стенок во избежание его прогиба. Соответственно увеличивается нагрузка на опоры дублирующего валка.

Все эти недостатки усложняют конструкцию устройства, увеличивают его габариты и вес.

Цель изобретения — упрощение конструкции устройства.

Данная цель достигается тем, что в устройстве, содержащем приводные намоточные барабаны, направляющие и обводные ролики, дублировочный валок, взаимодействующий с одним иэ прижимных валков, имеющих пневмоцилиндры для регулирования зазора валков, и привод для реверсивного вращения валков, согласно изобретению обводные и направляющие ролики расположены симметрично относительно одной иэ центральных осей дублировочного валка, а другой иэ имеющихся прижимных валков

979161 выполнен взаимодействующим с дублировочнг.м валком и расположен диаметраль но противоположно относительно первого из прижимных валков.

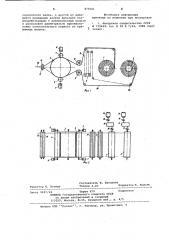

На фиг. 1 изображено устройство, общий вид ; на фиг. 2 — кинематическая схема приводов намоточных барабанов.

Устройство содержит приводные намоточные барабаны 1 и 2, дублировочный валок 3, взаимодействующий с при-10 жимными валками 4 и 5, расположенными диаметрально противоположно относительно друг друга и поджатыми к дублировочному валку 3 пневмоцилиндрами 6 и 7 соответственно.

Устройство также содержит накопитель прокладочной ткани 8, выполненный в виде петлевого ксмпенсатора 9, огибающие ролики 10 и 11 и направляющие ролики 12 и 13. При этом пары ро-;

/Ч Ф лгиков 10 и 11, 12 и 13 расположены симметрично относительно одной из це" нтральных осей дублировочного валка 3.

Приводы намоточных барабанов 1 и .

2 (см. Фиг. 2) включают электродвига-тели 14 и 15, coeциненные с редукто35 рами 1 6 и 1 7 посре «яством муфт 18 и

l9. Редукторы, в свою очередь, соединены с намоточными барабанами 1 и 2 посредством муфт 20 и 21.

Для направления ткани установленыобводные ролики 22.

Ус трой с тв с работает следующим о-бР U,Ol.i

Р Оступающий От каландpB (на че " тежах не пока.зан слой прорезиненной ткани 23 через направляющие ролики

12 и 13 заправляют между прижимными валком 4 и дублировочным валком 3, обводят огибающий ролик 10 и 3QIcpc!II ляют на прокладочной ткани 8, необ- 40 хОдимОЙ для изОляции,цруг От друга слоев прорезиненной ткани при намотке ее на намоточные барабаны 1 и 2.

Включают электродвигатели 14 и 15, реверсивный привод (на чертежах не показан) валков 3,4,5 и начинают процесс намотки слоев прорезиненной ткани 23 совместно с прокладочной тканью

8 на намоточный барабан 1. При этом прокладочная ткань 8 переходит с намоточного барабана 2 через петлевой компенсатор 9 на намоточный барабан 1.

После окончания намотки первого слоя необходимой длины на барабан 1 слой прорезиненной ткани 23, сложенной вдвое с концом слоя, находящегося на намоточном барабане 1, заправляют в зазор между прижимным валком

5 и дублировочным валком 3. Начало его обводят при этом вокруг огибающего ролика 11 и прикрепляют на прокладочной ткани 8, закрепленной на намоточном барабане 2.

Далее реверсивным включением электродвигателей 14 и 15 и привода вал- 65 ков начинают процес намотки слоев

I прорезиненной ткани, поступающей из каландра и с намоточного барабана 1 совместно с прокладочной тканью 8 на намоточный барабан 2. Таким образом, на намоточном барабане 2 Образуется два слоя прорезиненной ткани, сдублированных на цублировочном валке 3 с помощью прижимных валков 4 и 5, поджимаемых пневмоцилиндрами 6 и 7.

Для получения последующих слоев сердечника ?4 включают реверс электродвигателей 14 и 15 устройства, и сборку,серцечника 24 до необходимого числа слоев производят при многократном прохождении его совместно со слоями прорезиненной ткани 23 в прямом и обратном направлениях через дублировочные валки 4 и 5 с попеременной намоткой сердечника 24 на намоточные барабаны 1 и 2.

Увеличивающийся расход прокладоч-" ной ткани 8 по мере увеличениs! толщины серцечника 24 компенсируется за счет избитка прокладочной ткани 8 в петлевом компенсаторе 9.

После сборки сердечника 24 (заготовки транспортной ленты) ножом (на чертеже не показан) отрезают прорезиненную ткань 23, освобождают сердечник От прокладочной ткани 8 и IIåредают на дальнейшую обработку, Предложенное расположение прижимных валков приводит к тому, ч--О силы из воздействия на. дублировочный Е3 àлок 3 направлены прямо прот-Iâoïoëoæно и при одинаковом давлении воздуха в цилиндрах взаимно уравновешивают друг друга, т.е. Дублировочный валок

3 при работе не испытывае-. радиальных нагрузок, и значит его Оболочку можНо изготовить тонкостенной,. а подшипниковые узлы валка 3 и его цапфы— небольших размеров„ Все это позволяет значительно снизить вес барабана и его габариты.

Кроме того, предложенная конструкция позволит значительно упростить кОнструкцию устройства, Отказаться От сложного привода дублировочных валков, уменьшить габариты устройства в

ЦЕЛОМ.

Формула изобретения

Устройство для изготовления многослойных лент, содержащее приводные намоточные барабаны, направляющие и обводные ролики, дублировочный валок, взаимодействующий с одним из прижимных валков, имеющих пневмоцилиндры для регулирования зазора валков, и привод для реверсивного вращения валков, о т л и ч а ю щ е е с я тем, что,с целью упрощения конструкции устройства, обводные и направляющие ролики расположены симметрично относительно одной из центральных осей дуб9791 б1

Фаг f

Составитель И. Буслаева

Техред A.Ач Корректор Н. Король о

Редактор Н. Коляда

Заказ 9497/22 Тираж 679

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подп ис ное

Филиал ППП Патент, г. Ужгород, ул, Проектная, 4 лировочного валка, а другой из имеющихся прижимки валков выполнен вэая одействужщкч с дублировочным валком и расположен диаметрально противоположно относительного первого вз прижимных валков.

Ис тбч ник и информации принятые по внимание при экспертизе

1.. 1. Авторское свидетельство. СССР

9 735424, кл. В 29 Е 7/22, 1980 (прототип) .