Способ получения дисперсных полиолефиновых восков

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<1>979394

1 Ф(61) Дополнительное к авт. сеид-ву(22) Заявлено 040181 (21) 3231336/23-05 (54) М. Кл.

С 08 1 3/12 с присоединением заявки ЙоГосударственный комитет

СССР

IIo делам изобретениЯ и открытий (23) Приоритет—

Опубликовано 071282. Бюллетень Йо 45

t$3) Я)Я 678. 582 (Оо8. 8) Дата опубликования описания 071282 цв.gpppppoa, Тс !!1.и !. 7. !(! °

Ияд.

I0.Г. Звездин, В.П. Соболев, Е.Н. Савин

Л.К. Ашихмина и И.В. Конов ;- с

t; ! 4„.

Чб (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЬИ ПОЛИОЛЕФИНОВЫХ

ВОСКОВ

Изобретение относится к химической промышленности, в частности к способу получения дисперсных полимерных материалов путем диспергирования расплава полимера в дросселирующем устройстве, и может найти применение в кабельной, электронной, полиграфической, целлюлозно-бумажной и других отраслях промышленности.

Известен способ получения дисперсного полимера этилена путем раслыливания расплава в потоке охлаждающего агента - жидкость или газ (1l

Этот способ не позволяет избежать агрегации частиц полимера, что приводит к ухудшению гранулометрического состава полимера.

Наиболее близким к предлагаемому является способ получения дисперсных полиолефиновых восков, согласно которому их получают путем подачи расплава полиолефина на распыливающее устройство при температуре, превышающей температуру его затвердевания, и при высоком избыточном давлении. Образующийся при дросселировании поток полимера распадается в попутном потоке охлаждающего аген. та на капли, которые при быстром охлаждении образуют мелкодисперсный порошок (2).

Способ позволяет получать тонкодисперсные материалы, однако в полученном продукте присутствует значительное количество пылевидных и ни.тевидных частиц, т.е. продукт имеет неудовлетворительный гранулометрический состав. Это обусловлено незавершенностью распада потока расплава и формирование капель вследствие резкого возрастания вязкости и поверхностного отвердевания расплава при быстром охлаждении последнего на выходе из распылнвающего устройства, что и приврдит к нарушению

;сферической формы частиц.

Цель изобретения - улучшение гранулометрического состава восков.

Поставленная цель достигается тем, что согласно способу получения дисперсных полиолефиновых восков диспергированием их расплава в дросселирующем устройстве при 100-170 С . с последующим охлаждением дисперги. рованного расплава в потоке охлаждающего агента, перед охлаждением диспергированный..расплав направляют

30 в камеру, в которой поддерживают

979394 температуру, равную температуре дросселирования.

Предлагаемый способ обеспечивает получение дисперсных полимерных материалов с размером частиц 0,5.2,2 мм (практически свободных от 5 ните- и пылевидных включений). Форма дисперсных частиц сферическая, что объясняется действием поверхностных сил при полном распаде потока. Этот способ,,в частности, позво- 30 ляет получить днсперсные материалы из расплава полимера, образующегося как в процессе синтеза полиэтилена методом высокого давления, так и путем переработки гранул полимера.

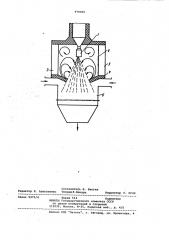

На чертеже представлена схема осуществления предлагаемого способа.

Расплав, выходящий из форсунки 1, образует факел распыла, состоящий .из мелких частиц, движущихся с вы- 0 сокой скоростью в условиях свободного падения в камере 2 (снабженной подогревателем 3), где завершается формирование частиц. жидкого полимера. Вследствие высокой скорости факел инжектирует нагретый газ из окружающей среды и направляет последний к перегородке 4, которая отделяет камеру 2 от камеры 5 охлаждения.

Разрежение, которое образуется в камере 2, препятствует прохождению инжектированного газа через перегородку 4, на которой отмечается скачкообразное возрастание давления, и в камеру 5 охлаждения в поток 35 охлаждающего агента проходят только частицы расплава. Газ с высокой температурой отсекается рт факела . и, .принимая тепло от подогревателей 3, вновь инжектируется дисперги- 40 рованным расплавом.

Таким образом, в камере 2 осу- . ществляется внутренняя циркуляция газа с высокой температурой. Сфор,мировавшиеся частицы поступают в . 45 камеру 5 охлаждения и подвер.аются быстрому охлаждению в попутном потоке охлаждающего агента и затвердевают. Смесь затвердевших частиц порошка и охлаждающего агента удаляется иэ аппарата и поступает на раз5 деление. При необходимости может быть осуществлена рециркуляция охлаждающего агента. Введение в поток охлаждающего агента полностью сфор мировавшихся частиц в виде сферических капель устраняет возникновение ните- и пылевидных включений и позволяет повысить однородность гранулометрического состава и формы частиц порошкообразного продукта, . т.е. в конечном счете приводит к псвьааению качестве продукции.

Пример 1. В автоклав, емкостью 20 л, снабженной паровым обогревом, засыпают 10 кг полиэти- 65 ленового воска с молекулярной массой

800, с температурой каплепадения

85 С. Воск разогревают до 100 С и подают в верхнюю часть автоклава воздух под давлением 4 атм. Поддерживая это давление постоянным, открывают вентиль на автоклаве и подают расплав воска на форсунку со скоростью 510 кг/ч. Температуру в камере завершения распада потока поддерживают равной 100 С. После завершения распада потока жидкие частицы полимера поступают в камеру охлаждения, где охлаждаются потоком хладоагента (воздуха). Расход хладагента составляет 1500 кг/ч,.температура хладагента -25 С. Из холодильной камеры гранулы воска и хладагента поступают на -разделение в циклон. Форма частиц сферическая, отсутствуют пыле- и нитеобразные включения.

Для определения гранулометрического состава, полученный продукт рассеивают на сите.

Пример 2. Опыт проводят в условиях примера 1, но используют полиэтиленовый воск с молекулярной массой 1500, с температурой каплепадения 102 С. Разогрев воска проводят до 110 С. Скорость подачи расплава на форсунку составляет 500 кг/ч, а температуру завершенйя распада потока поддерживают равной 110ОC.

Получают продукт, аналогичный полученному по примеру 1.

Пример 3. Опыт провОдят в условиях примера 1, но используют полиэтиленовый воск с молекулярной массой 2500, с температурой каплепадения 110 С. На распыливающее устройство воск поступает с температурой 130 С, температуру в камере завершения распада потока поддерживают равной 130 С, скорость подачи воска на распыливающее устройство составляет 500 кг/ч. Получают продукт, аналогичный полученному по примеру 1.

Пример 4. Опыт проводят в условиях примера 1, но используют полиэтиленовый воск с молекулярной массой 4000, с температурой каплепадения 117ОС. На распыливающее устройство воск поступает с температурой 170 С, температура в камере завершения распада потока поддерживается в пределах 165-170 С, скорость подачи воска на распыливающее устройство 520 кг/ч. Получают продукт, аналогичный полученному по примеру 1 без ните- и пылевидных включений.

Пример 5. Опыт проводят в условиях примера 1, но используют воск, полученный совместной деструкцией композиции полиэтилена с полипропиленом (соотношение полиэтилена к полипропилену 3:1). Воск имеет

979394

Фрак- Размер ция сита, мм

Воск на основе ПЭ с ПП

0,150 .0 130

8у850 8,900

4,680 4,500

0,160 .

0,140

9,900

3,300

3,200

0,640

0,310

1,00

0,300

10,190 8, 950

0,630

0,500

0,400 .

0,315

0 i 200

4,740

3,990

0,390

0,090

0,010

3,210

3,540

0,660

0, 290

4, 100

0,560

4,250

0,570

5..0 180 0 180

О, 160 0,О3О

0,040 температуру каплепадения 143аС и вязкость расплава при 160 С 0,2 Па с.

На распыливающее устройство воск поступает с температурой 170 С тем- пература в камере завершения распада струи поддерживается в пределах 165170 С, скорость подачи воска на рас.1 Пример б (.контрольный).

Опыт проводят в условиях примера 1, но с использованнем в качестве сырья для гранулирования воска NN-1500 с .температурой каплепадения 102 С> скорость подачи расплава на форсунку составляет 500 кг/ч. В отличие от примера 1 расплав воска иэ форсунки поступает не в камеру завершения распада струк, а непосредственно в охлаждающую камеру, где частицы воска охлаждают хладагентом, подаваемым противотоком через патрубок, расположенный в нижней части охлаждающей камеры. Получают продукт, содержащий значительное количество пыле- и нитевидных включений, а также частиц несферической формы. Определить гранулометрический состав такого дисперсного материала не ,представляется возможным. Полученный продукт обладает низкой сыпучестью, высокой слеживаемостью, вследствие чего погрузочно-разгруэочные операции, связанные с ним, являются трудоемкимн и не могут быть автсматйзированы. пыливающее устройство 520 кг/ч. Получают продукт, аналогичный полученному по примеру 1 без пыле- и нитевидных включений.

Хакрактеристика гранулометрнчесФ кого состава полученных продуктов приведена в таблице.

Предлагаемый способ позволяет по;лучить дисперсный материал с размером частиц 0,5-2,2 мм улучшенного гранулометрического состава.

Формула изобретения

Способ получения дисперсных поли,олефиновых восков диспергированнем

40 их расплава в дросселирукщем устройстве при 100-170 С с последующим охлаждением диспергированного расплава в потокб охлаждающего агента, о т л к ч а ю шийся тем, что, с

45 целью улучшения гранулометрического состааа восков, перед охлаждением диспергированный расплав направляют в камеру, s которой поддерживают температуру, равную температуре ,® дросселирования.

Источники информации, „ принятые во, внимание нри экспертиза

1. Патент Италии В 721133, кл. С 08 F, опублик. 1966.

2. Патент СШй 9 2831845, кл. 260-94.9, опублик. 1958 (прототип).

979394

Тираж 514 Подписное

BHHHtIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 9273/4

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель В. Балгин

Редактор Л. Алексеенко ТехредЛ.Пекарь Корректор Г. Огар