Способ факельного торкретирования металлургических агрегатов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Саюэ Советских

Социалистических

Республик (ii>97951 l (63) Дополнительное и авт. свид-ву(22) Заявлено 020681 (21) 3295846/22-02 е присоединением заявки М— (23) Приоритет—

Опубликовано 071282. Бюллетень М 45

Дата опубликования описания 07.12.82

f$)) М Кд 3

С 21 Г 5/44

F 27 Э 1/16

Государствеияый комитет

СССР ио делам изобретений и открытий (И1 УДК 669, 184, 14. . (088.8 ) f

Р

Л. К. Кузнецов, П.Ф. Костромин, Ф.А. Алым, Н. Ф фравцков - гЗД."", Я и В (72) Авторы изобретения.Н.Фролов (71) Заявитель

Челябинский металлургический завод

954(СПОСОБ ФАКЕЛЬНОГО ТОРКРЕТИРОВАНИЯ

МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ

Изобретение относится к черной металлургии, в частности к способам ремонта футеровки сталеплавильных агрегатов, преимущественно конвертеров.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ факельного торкретирования металлургических агрегатов, включающий подачу в торкрет-фурму(кислорода и торкретмассы из порошка огнеупорного материала и топливной составляющей с образованием в полости агрегата высокотемпературного факела, нагруженного порошком огнеупорного материала и направленного на ремонтируемый участок футеровки (1).

Недостатком известного способа является относительно высокая стоимость молотого кокса, используемого в качестве топлива, кроме этого, часть молотого кокса не успевает сгорать в промежутке между торкретсоплом и футеровкой и окончательно выгорает, находясь в слое пОкрытия и образуя пористость.

Целью изобретения является сокращение затрат на топливо и увеличение прочности торкрет-покрытия пу- тем снижения его пористости.

Поставленная цель достигается тем, что согласно способу факельного торкретирования металлургических агрегатов, включающему подачу в торкрет-фурму кислорода и торкрет-массы иэ порошка огнеупорного материала и топливной составляющей с образованием в полости агрегата высокотемпературного факела, нагруженного порошком огнеупорного материала и направленного на ремонтируемый участок футеровки, в качестве топливной составляющей торкрет-массы используют совместно молотый кокс и природный гаэ, подаваемые в количествах, обеспечивающих соответственно 20-40 и

60-804 подвода тепла, при этом подачу торкрет-массы осуществляют сжатым природным газом.

Для осуществления способа факельного торкретирования металлургического агрегата, например конвертора, берут огнеупорный порошок в сухом виде, к которому добавляют кокс от

20 до 40% от общей теплотворной способности коксово-газовой смеси. Смесь огнеупорного порошка с молотым коксом через торкрет-сопл фуроры вдувают

97951! сжатым горючим газом, например природным, в полость металлургического агрегата, при этом теплотворная способность природного газа при сгпрании составляет 60-80Ъ, а молотого кокса — 20-40%.

При выходе иэ торкрет-сопла огнеупорно-коксовой смеси, кокс и природный газ при сгорании в кислородной струе образуют высокотемпературный факел, разогревающий до пласттического состояния огнеупорные частицы, которые прн кинематическом движении достигают поверхности футеровки. Предлагаемыйспособ обеспе5

l0 чивает более полное сгорание молотого! 5 кокса при полете в промежутке между торкрет-соплом и футеровкой конвертора, что обеспечивает более плотное и прочное покрытие футеровки агрегата за счет полного сгорания частиц кокса.

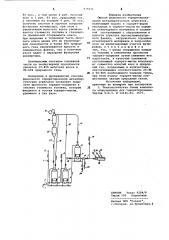

На чертеже изображена схема осуществления предлагаемого способа.

Торкрет-масса иэ огнеупорного порошка с добавлением молотого кокса (на каждые 750 кг огнеупорного порош-25 ка 50-100 кг молотого кокса ) доставляется в цех цементовозом и через рукав 1 и кран с ручным управлением

2 (на чертеже четыре крана ) перегружают в камерный питатель 3, в котором количество торкрет-массы контролируют на весах с тензодатчиками 4; из камерного питателя 3 торкрет-массу перегружают в камерный питатель 5 с помощью сжатого инертного газа, 35 подаваемого по трубопроводу 6 через кран с дистанционным управлением 7 (на чертеже десять кранов); иэ камерного питателя 5 торкрет-массу под нимают в камерный питатель 8 с по- 4О мощью сжатого инертного газа, подаваемого по трубопроводу 9, двойная перекачка торкрет-массы с помощью сжатого инертного газа позволяет вытеснить из торкрет-массы воздух, из- 45 камерного питателя 8 торкрет-массу с помощью сжатого природного газа, подаваемого по трубопроводу 10, через шланговый затвор 11 и кран с дистанционным управлением 7 подают в фурму 12, по рукаву 13 подают сжа— тый кислород, по рукаву 14 подают охлаждающую воду, по рукаву 15 охлаждающая вода отводится от фурмы, по трубопроводу 16 производят продувку инертным газом полости фурмы, по которой подают торкрет-массу (продувка делается после окончания торкретирования и перед началом ), по трубопроводу 17 и 18 делают продувку сжатым инертным газом камерных 60 питателей 5 и 8, по трубопроводу 19 делают продувку сжатым воздухом камерного питателя 3, при продувке камерных питателей 3, 5 и 8 остатки пыли проходят через циклон 20, рабо- 65 тающий с вентилятором 21, пыль иэ циклона 20 поступает в бункер 22 и по трубопроводу 23 через кран с дистанционным управлением собирается в камерный питатель 3, по трубопроводу 24 подают сжатый воздух на закрытие шлангового затвора 11, по трубопроводу 25 сжатый воздух выпускают и шланговый затвор открывают.

За расчетное количество торкретмассы принято 750 кг огнеупорного порошка, за расчетное количество топливной части принято 250 кг молотого кокса, образующего при сгорании 1.305.000 ккал тепла.

Теплотворность молотого кокса

5220 ккал/кг, теплотворность природного газа 8489 ккал/кг. .! р и м е р 1. Для осуществления способа принято 750 кг огнеупорного порошка и минимальное количество молотого кокса 50 кг, т.е 20% (от

250 кг ), что по теплотворной способности также составляет 20% или

261,000 ккал и максимальное количество по теплотворной способности природного газа — 80%,что составляет

1.044.000 ккал от сгорания 123 кг природноro газа. Каждый килограмм природного газа подает 6,1 кг огне" упорного порошка. Стоимость молотого кокса 4 коп./кг, стоимость природного газа 2 коп./кг. Стоимость топлива на каждые 750 кг огнеупорйого порошка равна 4 руб. 46 коп. В результате опытно-промышленного испытания получено прочное торкрет-покрытие футеровки конвертора. Экономия в рублях за счет топливной части

5 руб. 54 коп. на каждые 750 кг огнеупорного порошка.

Пример 2. Принято среднее количество по теплотворной способности, т.е. 30-".6 молотого кокса и

70% природного газа. B килограммах составляет соответственно 75 и 106 кг.

1 кг природного газа подает 7,1 кг огнеупорного порошка. Стоимость топлива на каждые 750 кг огнеупорного порошка 5 руб. 12 коп., в том числе — 3 руб. молотый кокс и

2 руб. 12 коп. природный газ. Экономия за счет топливной части 4 руб.

88 коп. Наиболее оптимальный вариант, при котором получено плотное и прочное покрытие футеровки конвертора за счет эффективного .разогрева и размягчения огнеупорных частиц, полного сгорания кокса в промежутке между торкрет-соплом и футеровкой.

Пример 3. Принято по теплотворной способности максимальное количество молотого кокса, т.е. 40% и минимальное количество, т.е. 60% природного газа, что в килограммах составляет соответственно !00 кг и 92 кг. На каждые 750 кг nrне;порного порошка стоимость топ lн, " п, .

9 79511

84 коп., в том числе 4 руб. молотый кокс и 1 руб. 84 коп..природный газ, а экономия на топливе 4 руб. 16 коп. получено плотное и прочное покрытие футеровки конвертора, при этом с увеличением молотого кокса увеличивается стоимость топлива и становится предельной сгораемость кокса.

При введении в топливную. часть молотого кокса менее 20% rro теплотворной способности и более 80% природного газа увеличивается яркость и температура факела, что в конечном итоге ведет к перегреву футеровки конвертора.

Оптимальным составом топливной части по теплотворной способности является 20-40% молотого кокса и

80-60% природного газа.

Внедрение в производство способа факельного торкретирования металлургических агрегатов позволяет повысить прочность торкрет-покрытия и снизить стоимость топлива, которое вводится в состав торкрет-массы, рримерно в два раза.

Формула изобретения

Способ факельного торкретировавания металлургических агрегатов, включающий подачу в торкрет-фурму кислорода и торкрет-массы иэ порошка огнеупорного материала н топливной составляющей с образованием в полости агрегата высокотемпературного факела, нагруженного порошком огнеупорного материала и направленного на ремонтируемый участок футеровки, отличающийся тем, что, с целью сокращения затрат на топливо и увеличения прочности торкрет-покрытия путем снижения его пористости, в качестве топливной составляющей торкрет-массы используют совместно молотый кокс и природ. ный газ, подаваемые в количествах, обеспечивающих соответственно 20-40

20 и 60-80% необходимого подвода тепла, при этом подачу торкрет-массы осуществляют сжатым природным газом.

Источники информации, принятые во внимание при экспертизе

Я 1. Технологическая схема комплекса оборудования для торкретирования.

Чертеж Ч.М.З. 9 14146-66, 1977.

ВНИИПИ Заказ 9284/9

Тираж 505 Подписное

Филиал ППП "Патент", r.Óærîðoä, ул.Проектная,4