Способ изготовления образцов для определения физико- механических свойств резин

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски к

Социалистических

Респубики ()979948 (61) Дополнительное к авт. саид-ву (22) Заявлено 08.07.80 (21) 2952701/23 05 (5l ) M. Кл.

G 01 и 1/00 с присоединением заявки №

Экудврстювньй кеттктет

СССР

Ilo делам нзобретеккй и еткунткк (23) Приоритет

Опубликовано 07.12.82. Бюллетень № 45

Дата опубликования описания 07.12,82 (53) УДК 620.113.

:678.017 (088.8) (72) Авторы изобретения

А. М. Кучерский, В. В. Кузнечикова и Л. П. Фе (7) ) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ ОПРЕДЕЛЕНИЯ

ФИЗИКΠ— МЕХАНИЧЕСКИХ СВОЙСТВ РЕЗИН

Изобретение относится к испытанию физикомеханических свойств полимеров и предназначено для изготовления образцов для определения физико-механических свойств резин.

Известен способ изготовления образцов

5 для определения физико-механических свойств полимерного материала, при котором s приборе для определения технологических свойств полимера получают заготовку для образца, предназначенного пля механических испытаний (11.

В данном способе заготовку для образца получают в вискозиметре, который позволяет исследовать начальную стадию процесса отверждения пресс-материала, но не позволяет оценить свойства материала в последующих и конечной стадтях отверждения материала, когда его свойства становятся эквивалентными свойствам изделия, которое из него получают.

Наиболее близким к изобретению по тех- 20 нической сущности и достигаемому эффекту является способ изготовления образцов для определения физико- механических свойств резин, при котором вулканизируют заготовку из сырой резины и вырезают из нее образец.

При осуществлении этого способа заготовку вулканизуют в пресс-форме, а продолжительность и температуру вулканизации заготовки устанавливают в зависимости от типа резины (2).

Однако резиновая смесь представляет собой многокомпонентную систему, которая не является полностью однородной, поэтому вулканизующиеся в одинаковых условиях образцы отличаются степенью вулканизации, а значит и физико-механическими свойствами, а отобрать для испытания образцы с одинаковой степенью вулканизации не представляется возможным так как степень вулканизации в процессе вулканизации образцов в пресс не измеряется.

Целью изобретения является уменьшение разброса показателей свойств образцов.

Поставленная цель достигается тем, что согласно способу изготовления образцов для определения физико- механических свойств резин, при котором вулканизуют заготовку

9948 4

При вулканизации заготовки в реометре степень ее вулканизации контролируется,в процессе вулканизации цо изменению крутящего момента, что позволяет отбирать заготовки с одинаковой степенью вулканиэации, а следовательно, и с одинаковыми свойствами.

3 97 из сырой резины и вырезают иэ нее образец, заготовку вулканизуют в реометре, а после, вулканизации отделяют свулканиэованную заготовку от ротора реометра и вырезают. иэ нее кольцевой образец.

При вырезании образца заготовку фиксируют по цилиндрической боковой поверхности и устанавливают соосно с вращающимся ножом.

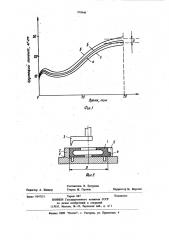

На фиг. 1 изображены кривые изменения со временем крутящего момента; на фиг, 2 .заготовка в момент вырезания кольцевого образца.

Предложенный способ осуществляют следующим образом.

Загружают резиновую смесь в реометр и вулканизуют в нем заготовку в заданном температурно-временном режиме, который определяется рецептурой резиновой смеси, Например, вулканиэацию резиновой смеси на основе изопренового каучука осуществляют .при 143 С в течение 20 мин. В процессе вулканизации реометр автоматически регистрирует кривую кинетики вулканизыщи, т.е. кривую изменения со временем крутящего момента (фиг. 1).

После завершения вулканизации из реометра вынимают полученную в процессе вулканизации заготовку и, срезая ножницами ее внутреннюю часть, отделяют заготовку от ротора реометра. Полученной заготовке соответствует кривая а кинетики вулканизации.

Затем осуществляют аналогичным образом вулканизацию других заготовок, которым соответствуют кривые б, в, и r. Из полученных заготовок отбирают лишь те, которые имеют одинаковую степень вулканизации.

Степень вулканиэации определяется величиной крутящего момента, изменяющегося в заданных пределах. Например, на фиг. 1, допускаемый интервал значений крутящего момента, соответствующий одинаковой степени вулканизации заготовки, равен А. Следовательно, все кривые попадающие в этот интервал, считаются нормальными (кривые а.и б), и соответствующие им заготовки отбираются для последующего изготовления образцов.

Заготовки, соответствующие кривым в и r отбраковываются.

Показанная таким образом -. возможность отбора для испытания. образцов с одинаковой степенью вулкенизации снижает разброс результатов определения физико. механических свойств резин. Кроме того, снижению разброса способствует также измерение и регулирование температуры непосредственно в реометре и конструктивное выполнение узла обогрева реометра, обеспечивающее равномерную

1g температуру по его пресс-форме.

Из заготовки, полученной на реометре, изготавливают образец для определения на нем физико-механических свойств. Проведенные исследования показали, что из полученной на реометре заготовки лучше всего изготавливать образец кольцевой формы посредством вырезки.

Для получения качественных кольцевых образцов (однородных по толщине, с ровной боковой поверхностью) заготовку 1 устанавливают в цилиндрическую оправку 2, диаметр которой равен наружному диаметру 0 заготовки, Оправку устанавливают на столе так, что ее ось совпадает с осью вращения ножа 3.

Заготовка имеет выступ 4, за который ее извлекают иэ пресс-формы после вулканизации. Поэтому в цилиндрической оправке предусмотрен. паз 5, в который входит выступ заготовки при вырезке иэ нее кольцевого об30 разца. Образец вырезают вращающимся ножом

3, прижимая заготовку к столу пружинным фиксатором (не показан). После завершения вырезки нож входит в кольцевой паз 6. Наружная кольцевая часть заготовки представляет собой образец для испытания.

Полученный таким. образом образец подвергают испытаниям для определения физикомеханических свойств резины. Вначале последовательно проводят испытания без разру. щения кольца, определяя его твердость на микротвердомере, эластичность по отскоку на микроэластомере, морозостойкость и модуль при растяжении, гистерезисные потери, условно-равновесный модуль. Затем кольцо растягивают до разрыва на разрывной мапп не

45 и определяют напряжение при заданных удлинениях, разрывную прочность и разрывное удлинение.

Проведение комплекса испытаний на одном и том же образце позволяет устранить несопоставимость результатов, которая возникает при проведении испытаний на разных образ-. цах, неизбежно отличающихся по однородности, и способствует уменьшению разброса результатов физико- механических испытаний.

В таблице приведены значения разброса результатов (коэффициенты вариации) некоторых показателей физико- механических свойств образцов нэ иэопренового каучука, 979948 апряудли141

1,3

0,8

0,7

0,6

4,1

5,5

143

1,72,0

1,4

148

3,5

2,1

0,6

1,0

1,4

1,3

150

1,0

2,3

1,4

4,2

153

3,5

Среднее значение коэффициента вариации

3?,%

2,2

2,3

1,6

1,9

5 полученных описанным способом. Эти значения меньше разброса соответствующих показателей, достигающего 10% и выше, имеющего место при использовании стандартных методов испытания.

Формула изобретения

1. Способ изготовления образцов для определения физико-механических свойств резин, при котором вулканизуют заготовку из сырой резины и вырезают из нее образец, о тл и ч а ю шийся тем, что, с целью уменьшения разброса показателей свойств образцов, заготовку вулканизуют в реометре, а после вулканизации отделяют свулканизованную заготовку оТ ротора реометра и вырезают из нее кольцевой образец. б

Предлагаемый способ изготовления образцов для определения физико- механических свойств резин уменьшает разб: росс показателей свойств образцов.

2, Способ по п. 1, о т л и ч а ю щ и йс я тем, что при вырезании образца заготовку фиксируют по цилиндрическбй боковой поверхности и устанавливают соосно с враща40 ющимся ножом

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР И 257736, кл. G 01 N 1/00, 1967.

2. Резниковский М. М. и Лукомская А. И.

Механические испытания каучука. Л., "Химия", 1964, с. 167 (прототип).

979948 ария, urus

Я е.1

1 5

2 б

Составитель В. Батурова

Техред М. Гергель

Редактор А. Шандор

Корректор М. Шароши

Заказ 9347/31

Подписное

)д

Р % Ъ

Ь 1 ф

Тираж 887

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/ 1

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4