Лопастной смеситель непрерывного действия для сыпучих материалов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<»>980797 (61) Дополнительное к авт. свид-ву— (22) Заявлено 02.02.81 (21) 3240381/23-26 с присоединением заявки №вЂ” (23) Приоритет— (51) М, К .

В 01 F 7/04

Гваудлрстееллый квинтет

СССР

Опубликовано 15.12.82. Бюллетень № 46

Дата опубликования описания 25.12.82 (53) УДК 66.063 (088.8) llO Млам лзееретелкй и еткрмтий

В. Я. Гамолич, В. Ф. Петько, П. К. Попченков, (72) Авторы изобретения

И. И. Дударев и Ф. Д. Братерский

Одесский технологический институт пищевой промь щленности им. M. В. Ломоносова и Всесоюзный заочный институт пищевой промышленности им. М. В. Ломоносова (71) Заявители (54) ЛОПАСТНОЙ СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ

Изобретение относится к устройствам для смешивания поликомпонентного состава порошкообразных и гранулированных сыпучих материалов и может быть применено в комбикормовой, пищевой, химической, силикатной, а также в других отраслях промыш- 5 ленности.

Известен смеситель непрерывного действия, содержащий камеру загрузки, смесительную камеру с зонами смешивания, нагрева и охлаждения. Для повышения эффективности смешивания установлены неподвижные перегородки. Лопатки ротора выполнены из плоских пластин, установленных под определенными углами атаки. Независимо от количественного соотношения компонентов смеси, конструкция обеспечивает достижение достаточной однородности смешивания при изменяемых физических свойствах, включающих гранулометрический состав, плотность частиц, объемную массу 11).

Недостатками этого смесителя являются возможность налипания комкующихся материалов в сопряженных деталях загрузочной и выпускной части и, особенно, при недостаточной чистоте обработки рабочих поверхностей. В конструкции указанного смесителя различие в производительности питающего шнека, ротора и выпускного устройства приводит к неравномерности смешивания разнородных по физическим свойствам порошковых компонентов. Разделительные перегородки в концевой части смесителя создают застойные зоны с налипанием материала в них в результате клейстеризации белковой части компонентов смеси при повышении температуры и влажности. Отсутствие возможности отвода теплового и влажного воздуха из рабочей зоны приводит к конденсации паров, ухудшающих фрикционные свойства компонентов смеси и условия смешивания. Кроме того, имеет место трудоемкость при эксплуатации, монтаже и демонтаже стационарных перегородок и рабочих органов при их замене. При попадании в зону с неподвижными перегородками прочных инородных включений в таком варианте конструкции возможно заклинивание ротора и поломка плоских лопаток.

Наиболее близким по технической сущности и достигаемому результату к предла980797

5 о

25

Опорный подшипниковый узел концевой части шнека с неподвижными розетками создает дополнительное сопротивление и значительно повышает энергоемкость процесса.

Наличие неподвижных деталей создает условия для налипания продукта, что приводит к нарушению режима смешивания. В результате сопротивления, возникающего при трении продукта о неподвижные конструктивные элементы, создаются условия для.перегрева выпускного устройства смесителя.

Налипание продукта в смесителе с указанной формой профилированных рабочих органов приводит к статической и динамической неуравновешенности ротора и вызывает дополнительные динамические нагрузки на опорные подшипники, что снижает эксплуатационную надежность машины. Кроме того, смеситель не обеспечивает в процессе смешивания материалов с различными физическими характеристиками оперативного регулирования пропускной способности, времени пребывания частиц в рабочей зоне и выравнивания гранулометрического состава частиц в готовой смеси. Отсутствует избирательное доизмельчение крупной фракции и возврат продуктов измельчения для повторного смешивания и достижения заданного качества смеси.

Цель изобретения — повышение производительности смесителя и улучшение качества готового продукта. зо

55 гаемому является смеситель, содержащий привод, горизонтальный цилиндрический корпус, имеющий загрузочную,смесительную и разгрузочные части, размещенный внутри него лопастной ротор и аспирационный патрубок (2) .

Недостатками этого смесителя являются несоответствие пропускной способности каждой из трех зон его при изменяющихся физических свойствах компонентов обрабатываемой смеси, что приводит к нестабильности действия машины и снижению коэффициента однородности смеси. Известно, что конструкция конфузорной насадки с постоянным углом раскрытия усеченно-конической части приводит к различным показателям внутреннего давления в сыпучей смеси даже при незначительных изменениях ее влажности. Такая конструкция выпускного устройства создает условия для запрессовывания выходящего материала и повышения расхода энергии. В конструкции не предусмотрено устройство для аварийного сброса материала при его запрессовывании. Применительно к смесям, обладающим различными фрикционными свойствами, необходимо устанавливать сменные насадки, а их подбор для конкретных условий требует экспериментальной проверки, так как прогнозированный расчет их выполнить не представляется возможным.

Поставленная цель достигается тем, что в лопастном смесителе, содержащем привод, горизонтальный цилиндрический корпус, включающий загрузочную, смесительную и разгрузочную части, размещенный внутри него лопастной ротор и аспирационный патрубок, разгрузочная часть снабжена размещенными llo периметру корпуса поворотными жалюзи, кинематически связанными с регулировочным винтовым механизмом, и измельчительным устройством, выполненным в виде установленного по оси корпуса диффузора с расположенным внутри него коническим диском, снабженным механизмом регулирования осевого перемещения.

При этом механизм регулирования осевого перемещения диска снабжен компенсационной пружиной.

Кроме того, лопатки на роторе установлены наклонно.

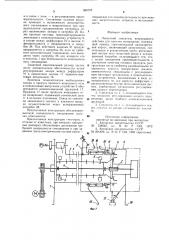

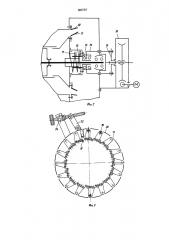

На фиг. 1 схематически изображен смеситель, общий вид; на фиг. 2 — измельчительное устройство; на фиг. 3 — поворотные жалюзи; на фиг. 4 — развертка ротора со схемой расположения лопаток.

Лопастной смеситель непрерывного действия для сыпучих материалов включает питатель 1, корпус 2, лопастной ротор 3, укрепленный на горизонтальном валу 4, снабженный транспортирующими 5 и отражающими 6 лопатками, станину. 7, жалюзи 8, измельчительное устройство 9, содержащее неподвижный диффузор 10, внутри которого расположен конический диск 11, закрепленный на подвижной втулке 12 с подшипником 13, корпус которого связан тягами 14 через розетку 15 с приводом от регулировочного червячно-винтового механизма 16.

В измельчительном устройстве 9 предусмотрена компенсационная пружина 17.

Жалюзи 8 включают набор поворотных пластин 18, закрепленных на валиках 19.

Пластины 18 имеют закрепленные кривошипные пальцы 20, входящие в радиальные пазы 21 поворотного кольца 22. Кольцо 22 посредством пальцев 20, валика 19 и рычага 23 шарнирно соединено с винтовым механизмом 24. Выпускные патрубки 25 и

26 снабжены клапаном 27. Вариант схемы расположения транспортирующих 5 и отражающих 6 лопаток приведен на развертке ротора.

Лопастной смеситель непрерывного действия работает следующим образом.

Смешиваемые компоненты, подаваемые питателем 1, поступают в корпус 2 и подвергаются действию транспортирующих 5 и отражающих 6 лопаток вращающегося ротора 3. Лопатки 5 и 6 обеспечивают интенсивное смешивание компонентов путем образования зон турбулентной циркуляции, с результирующим транспортированием их к жалюзи 8. Синхронный поворот пластин

18 приводит к регулированию площади поперечного сечения выпускаемого материала

980797 и в связи с этим — к регулированию производительности. Стесненные условия выпуска приводят к возможности дополнительного смешивания в микропотоках при принудительном продавливании материала через щелевидные зазоры в патрубок 25. Более крупные частицы, транспортирующиеся лопатками к измельчительному устройству 9, в зазоре между диффузором 10 и диском 11 доизмельчаются и напра вляются в патрубок 26. Под действием клапана 27 продукт направляется в патрубок 25, если не требуется дополнительное смешивание, или выводится через патрубок 26 для возврата его в питатель 1 при необходимости дополнительного смешивания.

Заданный максимальный размер частиц после доизмельчения обеспечивается путем регулирования зазора между диффузором

10 и коническим диском Il червячно-винтовым механизмом 16.

Величина технологически необходимого зазора и пропуск прочного инородного тела в измельчающе-выпускном устройстве 9 обеспечивается компенсационной пружиной 17.

Пружина 17 после пропуска инородного тела возвращает подвижный конический диск

11 в исходное положение. Отвод из смесителя запыленного теплого и влажного воздуха осуществляется через аспирационный патрубок 28.

Предлагаемая конструкция обеспечивает высокую однородность смешивания сыпучих компонентов.

Предлагаемая конструкция гмесчтеля, в отличие от известных, при меньших габаритных размерах обеспечивает достижение требуемой однородности смешивания и при заданном гранулометрическом составе смеси— повышение его производительности при меньших энергетических затратах и металлоемкости.

Форму,га изобретения

1. Лопастной смеситель непрерывного действия для сыпучих материалов, содержащий привод, горизонтальный цилиндрический корпус, включающий загрузочную, смесительную и разгрузочную части, размещенный внутри него лопастной ротор и аспирационный !гатрубок, оТ.гичающийгя тем, что, с целью повышения гроизводительности и улучшения качества готового продукта, раз15 грузочная часть снабжена размещенными по периметру корпуса поворотными жалюзи, кинематически связанными с регулировочным винтовым механизмом, и измельчительным устройством, выполненным в виде установленного по оси корпуса диффузора с расположенным внутри него коническим диском, снабженным механизмом регулирования осевого перемещения.

2. Смеситель по и. 1, от.гича,ощийгя тем, что механизм регулирования осевого перемещения диска снабжен компенсационной пружиной.

3. Смсситель по и. . от.гичающийея гем, что лона"I:ë на роторе установлень наклонно. за Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР № 338240, кл. В 01 F 7/04, 972.

2. Авторское свидетельство СССР № 201820, кл. В О! F 7/04. 1969 (прототип).

980797

Впускной латруйа,Выпускной латрубон

Редактор И. Касарда

Заказ 9540/8

Составитель Н. Федорова

Техред И. Верес Корректор В. Прохненко

Тираж 622 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4