Устройство для накатывания профильных канавок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву— (22) 3аявлено 0 0880 (21) 2968901/25-27 f5/) М Кп з

Союз Советских

Социалистических

Республик

В 21 Н 7/18

В 21 Н 3/12 с присоединением заявки ¹â€” (23) Приоритет—

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 151282. Бюллетень № 46 (33) УДК 621. 771 .063(088.8) Дата опубликования описания 15..12 ° 82

В. Г. Якухин, В. С. Сидорович,, В. В:. Евс

Н. А, Моисеев и В. A. Парщин . (72) Авторы изобретения

Московский трижды ордена Ленина, ордена и ордена Трудового Красного Знамени авто им. И. А. Лихачева и Московский автомеха (71) Заявители (54) УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРОФИЛЬНЫХ

КАНАВОК

Изобретение относится к обработке металлов давлением, а именно к устройствам для накатывания кольцевых профильных канавок на полых заготовках роликами.

Известна устройство, содержащее станину, установленные в подвижной и неподвижной бабках два накатных ролика и опоры, при этом одна иэ опор выполнена в виде двухплечего рычага, подпружиненного плунжерам(11.

Недостатком данного устройства является то, чта оно не обеспечивает обработку изделий малого диаметра.

Известно устройство для накатывания праФильных канавок, содержащее станину, в которой размещены расположенные в корпусах опоры и силовой механизм, несущий накатные ролики, один из которых установлен с воэможностью осевого перемещения в направлении второго (? j.

Недостатком известного устройства является также та, что она не обеспечивает обработку иэделий малого ди.аметра.

Пель изобретечия — расщирение диапазона типоразмеров обрабатываемых изделий. йель достигается тем, что устрой.. ство для накатывания профильных канавок, содержащее станину, в которой размег ены расположенные в корпусах опоры и силовой механизм, несущий накатные ролики, один из которых установлен с возможностью осевого перемещения в направлении второго, снабжено механизмом радиального перемещения одной из опор, связанным с силовым механизмом, причем вторая опора и второй накатной ролик установлены в станине неподвижно.

А механизм радиального перемещения одной из опор выполнен в виде вилки, закрепленной на силовом механизме, и щарнирной тяги, один конец которой связан с вилкой, а другой корпусом опоры.

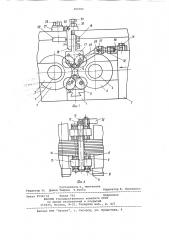

На фиг. 1 изображено устройство, общий вид; на Лиг. 2 — то же, вид сверху. устройство устанавливается на двухроликовый реэьбонакатной станок, который имеет станину 1, подвижную 2 и неподвижную 3 шпиндельные бабки.

На ипинделях 4 и 5 подвижной и неподвижной бабок расположены накатные ролики 6 и 7. Корпус нижней опоры Р устанавливается на станине 1 .станка.

980906

При этом горизонтальная линия центра опорного ролика 9, прикрепленного к корпусу 8 фланцами 10 винтами 11, должна находиться ниже линии центров накатных роликов 6 и 7 на величину, равную или превышающую полусуиму диаметра заготовки 12 и ролика 9. Расстояние между вертикальной линией центра ролика 9 и вершиной профилиру»

;ющей нити накатного ролика 7,расположенной на линии центров накатных роликов 7 и 6, должно соответствовать примерно полонине диаметра заготовки 12. В связи с тем, что диаметр ролика 9 может незначительно превышать диаметр заготовки 12 с целью обеспечения его местности, он устанавливается на две пары роликов 13 большего диаметра. Эти ролики 13 расположены в пазах корпуса 8 на осях

14. При этом две пары роликов 13 находятся на одной линии центров и установлены перед нажимными роликами 6 и 7, а две другие пары — за ними, Осевое перемещение осей 14, на которых расположены ролики большего диаметра 13, устраняется фланцами 10.

Для установки заготовки на заданную длину под накатку служит упор 15, который соединен с корпусом 8 винтами 16.

Корпус верхней подвижной опоры 17 соединен с Г-образной планкой 18 винтами 19 и шарнирно штифтогл 20 установлен в паз крепежной планки 21.

Планка 21 прижимной планкой 22 болтами 23 крепится к траверсам 24, расположенным на станине станка 1. Корпус опоры 17 имеет Т-образный вид, в пазах которого так же, как в них<ней опоре, аналогичным образом расположены ролики 9 и 13. Кроме того, корпус 17 верхней подвижной опоры, в частности ось 14 одного из роликов 13, связана шарнирно с одним концом тяги 25. А другой конец тяги 25 также шарнирно штифтом 26 связан с вилкой 27 и кронштейном 28, закрепленным на подвижной 2 шпиндельной бабке станка.

Настройка верхней опоры 17 для накатывания одного из типоразмеров полых деталей малого диаметра осуществляется следующим образом. 3aroтовка-эталон 12 устанавливается ме>кду опорным роликом 9 нижней опоры 8 и накатным роликом 7. Накатной ролик

6 подводится подвижной шпиндельной бабкой до соприкосновения с заготовкой 12. Центр опорного ролика 9 верхней подвижной опоры 17 совмещается с вертикальной линией центров заготовки-эталона 12 и ролика 9 нижней опоры 8 путем перемещения крепежной

21 и прижимной 22 планок относительно траверс 24 станка. После чего крепежная 21 и прижимная 22 планки стягиваются болтами 23. Затем корпус верхней опоры 17 опускается относительно Г-образной планки 18 до соприкосновения ролика 8 с эаготовкойэталоном 12 и закрепляется болтами

19. Для предотвращения перемещения

5 корпуса 17 относительно Г-образной планки 18 в результате действия отжимающих сил в ней установлен болт 29, который служит как упор. Для устранения самовивинчивания болта 29 пред10 назначена контргайка 30. Конец тяги, 25 устанавливается шарнирно штифтом

25 в вилку 27. Для совпадения отверстии тяги 25 и вилки 27 последняя может перемещаться совместно с крон15 штейном 28 относительно болта 31.

Для устранения самовывинчивания вил- ки 27 иэ кронштейна 28 служит контргайка 32.

После настройки верхней опоры 17 для накатывания одного из типоразмеров деталей подвижная бабка 2 с рабочим роликом 6 отводится в крайнее левое положение, а корпус 17 верхней опоры выводится иэ рабочего поло>кения путем его поворота относительно штифта 20 тягой 25.

Предлагаемое устройство работает следующим образом.

В всходящем положении подвижная

30 шпиндельная бабка 2 отведена в край" нее левое положение . Корпус верхней опоры 17 выведен тягой 25 из рабочего положения путем его поворота от- . носительно штифта 20, Заготовка 12

35 устанавливается между роликом 9 нижней опоры 8 и накатным роликогл 7.

Одновременно с рабочим ходом подви>кной шпиндельной бабки 2 вращающийся накатной ролик 7> а также верхняя опора 17 подводятся к накатываемой заготовке 12. При радиальном внедрении профильных ниток вращающихся накатных роликов 6 и 7 в заготовку

12 ей также придается вращение от инструмента эа счет возникающих при этом сил трения, а ролики 9 верхней

17 и нижней 8 опор препятствуют ее деформации от приложенных к ней радиальных сил накатывания. Накатываемая заготовка 12 при этом не деформирует5О ся, а следовательно, не нарушается контакт между профилирующими нитками рабочих роликов 6 и 7 с металлом .-накатываемой детали 12, что и обеспечивает воэможность накатывания кольцевых профильных канавок на полых деталях малого диаметра. Ролики 9 верхней 17 и нижней S опор вращаются вместе с заготовкой 12. Вращение роликам 9 от заготовки 12 передаетОО ся силами трения, вызванными действием на них нормальных сил, препятствующих деформации накатываемой детали. Так как вращающиеся ролики 9 установлены на две опоры роликов большего диаметра 13, последние тоже

980906 вращаются силами трения от нормального давления, создаваемого между этими роликами. Вращение роликов 9 и 13 обеспечивает их равномерный износ по опорным диаметрам и тем самым повышает в целом срОк службы верхней 17 и нижней 8 опор. Кроме того, попарно установленные ролики больше

ro диаметра 13 по концам роликов 9 предотвращают срез его участков меньшего диаметра, находящихся во фланцах 10 верхней 17 и нижней 8 опор, от действия нормальных сил, препятствующих деформации заготовки 12. После окончания процесса накатывания шпиндельная бабка 2 с рабочим роликом 6:.отводятся в исходное псло« жение, а верхняя опора 17 выводится из рабочей эоны. Обрабатываемая деталь 12 вынимается из зоны накатывания. Следующий цикл обработки детали повторяется аналогично.

Предлагаемое устройство испытывают в производственных условиях при накатывании профильных канавок на трубках штанг высокого давления для автомобиля ЗИЛ-130. Производственные испытания данного устройства показывают, что трудоемкость получения профильных канавок на полых заготовках малого диаметра накатыванием в 2 раза ниже по сравнению с нареэанием. Устройство при испытаниях показывает надежную работу в эксплуатации и обеспечивает высокую степень точности по отклонению формы детали в поперечном сечении. Экономическая эффективность от внедрения предлагаемого устройство для накатывания полых деталей малого диаметра составляет 9900 р. в год.

Формула изобретения

1. Устройство для накатывания профильных канавок, содержащее станину, в которой размещены расположенные

10 в корпусах опоры и силовой механизм, несущий накатные ролики, один из которых установлен с возможностью осевого перемещения в направлении второго, о т л и ч а ю щ е е с я

15 тем, что, с целью расширения диапазона типоразмеров обрабатываемых изделий, оно снабжено механизмом радиального.перемещения одной из опор, кинематически связанным с силовым мещ ханизмом, причем вторая опора и вто.рой накатной ролик закреплены в станине неподвижно.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что механизм

25 радиального перемещения одной иэ опор выполнен в виде вилки, закрепленной на силовом механизме, и шарнирной тяги, один конец которой связан с вилкой, а другой — с корпусом опоры.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 570439, кл. В 21 Н 3/02, 1977. .2. Авторское свидетельство СССР

З Ф 757238, кд. В 21 Н 1/18, 10.04.78 (прототип).

980906

/О

Составитель И. Ментягова

Редактор М. Дылин Техред Т.Фанта Корректор В. Прохненко Закаэ 955б/14 Тираж 702 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, РаУшская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4