Способ очистки аргона,неона и гелия от примесей газов и паров

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

< ««981210 (61) Дополнительное к авт. свид-ву(22) Заявлено 04. 05. 81 (21) 3285117/23-26 с присоединением заявки ¹â€” (23) ПриоритетОпубликовано 151282. Бюллетень ¹ 46

Дата опубликования описания 15. 12. 82

Р )М Кд з

С 01 В 23/00

Государствеииый комитет

СССР оо делам. изобретеиий и открытий

{53) УДК 546. 29. . 05 { 088. 8) A. С. Барабаш, О. В. Казаченко, С. A. Лиэгунов и Б.М. Овчинников (72) Авторы изобретения

Институт ядерных исследований AH СССР (71) Заявитель (54 «СПОСОБ ОЧИСТКИ АРГОНА, НЕОНА И ГЕЛИЯ

ОТ ПРИМЕСЕЙ ГАЗОВ И ПАРОВ

Изобретение относится к области глубокой очистке благородных газов и может быть использовано в полупроводниковой и атомной промь«шленности, а также при проведедии ряда физических экспериментов.

Известен способ очистки инертных газов пропусканием их через кальцие вую стружку,нагретую до 680-700 С Г1),1ð

Недостаток этого способа связан с низкой глубиной очистки которая при 700 С достигает 5 10" относительного содержания кислорода..

Известен способ очистки инертных газов пропусканием их под давлением

2 кгс/см последовательно через помещенную в металлическую емкость и нагретую в печи до 660 С кальциевую стружку, затем через нагретую до

150 С медную стружку и заполненный цеолитом адсорбер, охлажденный до

77 С Е2).

Недостатки известного способа обусловлены низкой его эффективностью.

Для известного способа характерна низкая степень очистки, позволяющая при однократном пропускании исходного газа через систему реакторов уменьшить содержание кислорода в аргоне от 10 4 до 10 е объемных долей, и только после многократной (до

2000 раз ) циркуляции трехлитровой порции газа через систему реакторов в течение 4 ч содержание кислорода в аргоне снижается до 10 объемных долей. Многократная циркуляция газа, необходимая для достижения высоких степеней очистки, приводит к низкой производительности всего процесса, недостаточной для его прож«шленного использования. В процессе изготовления и засыпки в реактор поверхность кальциевой стружки окисляется кислородом и насыщается азотом воздуха, что не только снижает эффективность взаимодействия кальция с примесями в очищаемом газе, а следовательно, снижает глубину очистки, .но и вызывает снижение срока службы стружки.

Целью изобретения является увеличение степени очистки и срока службы кальциевой стружкй.

Поставленная цель достигается тем, что согласно способу очистки аргона, неона и гелия от примесей газов и паров пропусканием газа через кальциевую стружку при высокой температуре процесс проводят при 740760 С.

981210

С целью устранения потерь кальция- очищенный газ пропускают Через кальциевую стружку при температуре ниже 500 С.

При пропускании очищаемого газа через кальциевую стружку при 740- 5

760 С время работы срок службы) стружки составляет 20-30 дней, в то время как при пропускании его через стружку при температурах ниже 740 С срок службы стружки резко сокращает- tp ся, одновременно снижается степень очистки газа. Верхний предел указанного температурного интервала определяется близостью его к температуре плавления кальция (800 С), 15

Увеличение степени очистки газов и срока службы кальциевой стружки в описынаемом способе обусловлено тем,, что при 740-760 С давление паров кальция над стружкой равно 0,40,6 мм рт. ст. и не. зависит от толщины слоя на стружке нелетучих продуктов реакции примесей с кальцием.

Последнее оказынается возможным потому, что слой продуктов реакции р на кальциевой стружке при 740-760 С является рыхлым, и пары кальция легко проникают через его поры. Проник е н газовую фазу пары кальция, смешиваясь с очищаемым газом, эффектив- gp но реагируют с примесями, обеспечивая более высокую степень очистки от химически активных примесей, чем кальциевая стружка в способе-прототипе при 600 С, когда давление аров кальция над ней равно 4- 10 мм рт. ст. и влияние их на процесс очистки мало. Поглощение же примесей при взаимодействии очищаемого газа с поверхностью стружки происходит не столь эффективно, как в смеси очищаемого газа с парами кальция, поскольку слой продуктов реакции на поверхности стружки при бОО C препятствует контакту очищаемого газа со стружкой. Устранение потерь кальция достигается тем, что уносимые очищенным газом пары кальция конденсируются на кальциевой стружке при последующем прохождении этого газа через нее при температуре ниже 50

500 С, когда давление паров кальция не превышает 10 мм рт. ст.

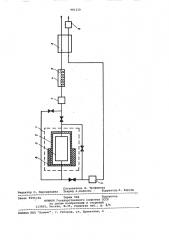

На чертеже представлена схема осуществления предложенного способа, B состав схемы входит реактор 1, 55 состоящий из корпуса 2 и внутреннего патрона 3, заполненного кальциевой стружкой, приготовленной в среде инертного газа, ячейка нагрева очи- . щаемого газа 4, рекуператор 5, 60 фильтр 6 и две термометрические ячейки 7. Половина корпуса реактора теплоизолирована асбестом 8. Ячейка нагрева внутри своего корпуса содержит нагревательную спираль 9. 65

Пример 1. Аргон с исходным содержанием электроотрицательных примесей 10 > экв. 0 после подогре ва в рекуператоре и ячейке нагрева до 750 С подают в реактор, заполненный кальциевой стружкой. Корпус реактора имеет размеры 150 ° 10 ° 1500 мм.

Диаметр внутреннего патрона 110 мм.

Стружку для заполнения патрона готовят фрезерованием кальциевой заготовки в среде аргона.

В первой, теплоизолированной части реактора, за счет теплообмена между нагретым газом и стружкой устанавливается температура 750 С, а во второй, нетеплоизолированной части, газ охлаждается за счет отдачи тепла в окружающую среду, н результате чего стружка прогренается в среднем лишь до 500 С.

Поступающий в реактор аргон смешивается н первой его половине с парамй кальция, образуя гомогенную смесь, в которой содержащиеся н газе примеси вступают скальцием,,приво— дя к образованию нелетучих соедине— ний. Во второй, более холодной половине реактора, пары кальция и продукты реакции осаждаются на стру>кку, а их остаток, уносимый потоком очищенного н реакторе газа, улавливается фильтром.

B результате осуществления описанного процесса при производительности 50 м /ч суммарное содержание электроотрицательных примесей в очищенном аргоне снижается до величины

10 экв. 0 .

В процессе очистки удаляются практически все мешающие полупроводниковому производству примеси: кислород, вода, азот, углеводород, водород, окислы углерода и азота, органика, масла и т.д.

Изменение направления продувки газа через реактор в процессе очистки (с частотой не менее раза н сутки> позволяет более полно использовать кальций в реакторе и увеличивает срок его работы в 4 раза по сравнению с режимом работы реактора в условиях продунки газа в одном направлении.

Пример 2 ° В условиях примера 1 осуществляют очистку гелия с исходным суммарным содержанием электроотрицательных примесей, равным

10 экв. 0 . При производительности 50 м /ч в результате однократного

Ъ пропускания гелия через реактор суммарное содержание злектроотрицательных примесей снижается до уровня

10 экв. 0 .

Аналогичные эксперименты по очистке неона свидетельствует о том, что он чистится предлагаемым способом более эффективно, чем аргон.

Технико-экономический эффект от использования предлагаемого способа по сравнению с прототипом состоит в том, что он позволяет добиться высоких степеней очистки. Так, при однократном осуществлении операции очистки аргона в предлагаемом способе достигается в 10 раз более высокая степень очистки, чем в прототипе. Более высокий эффект -достигается при очистке неона и гелия. Реализация предлагаемого способа в промьиа лекности позволяет также добиться более полного использования кальциевой стружки, а также увеличения срока ее работы.

Формула изобретения

1. Способ очистки аргона, неона и гелия от примесей газов и паров

981210 пропусканием газа через кальциевую стружку при высокой температуре, отличающийся тем, что, с целью увеличения степени очистки и срока службы стружкиу процесс проводят при температуре 740"760 С.

2. Способ по п. 1, о т л и ч а юшийся тем, что, о целью устранения потерь кальция, очищенный газ пропускают через кальЦиевую стружку при температуре ниже 500 С.

Источники информации, принятые во внимание при экспертизе

1. Головко Г.A. Установки для

i5 производства инертных газов. Л., "Машиностроение", 1974, с. 210.

2. Zarlad Н., Preprint не rkeley, UCRL-20690, 1971 (прототип).

Составитель Л. ТроФимчук

Редактор О. Персиянцева Техред A.Бабинец t Корректор А, Ференц

Заказ 9595/29 Тираж 509 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. kj5 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4