Установка для очистки газов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗО6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

«»982751 (61) Дополнительное.к авт. свид-ву— (22) Заявлено 08.04.81 (21) 3270276/23-26 с присоединением заявки №вЂ” (23) Приоритет— (51) Кл.з

В 01 Р 46/32

Гесударствевный кемнтет

СССР (53) УДК 66.067. .324 (088.8) Опубликовано 23.12.82. Бюллетень №47

Дата опубликования описания 28.12.82 де делам взебрвтевнй и аткрмтий (72) Авторы изобретения

Г. П. Гужев и Г. Ф. Мурин! (7I) Заявитель (54) УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗОВ

Изобретение относится к химической, энергетической, металлургической, коксохимической и другим отраслям промышленности, где по условиям работы требуется очистка выбросных газов или их каталитическая обработка. 5

Известна установка для очистки газов, содержащая бункер чистого зернистого материала со штуцером и камеру обработки га-. зов со штуцерами подачи и выхода газов, загрузки и выгрузки зернистого материала, в полости. которой установлены по высоте волнообразные газопроницаемые перегородки с размещенным между ними зернистым слоем, причем верхняя перегородка выполнена с загрузочным отверстием, соединенным со штуцером загрузки материала течкой (1).

Недостатком известной установки является низкая эффективность использования зернистого материала. Во-первых, зернистый слой имеет постоянные зафиксированные границы, что не позволяет выявить оптимальную толщину слоя непосредственно в ходе экс- о плуатации и, следовательно, приводит к повышенному сопротивлению слоя (при увеличенной величине слоя) либо к недостаточной эффективности очистки (при заниженной толщине слоя). Во-вторых, регенерация отдувкой сбрасывает в первую очередь участки слоя с меньшим сопротивлением, а наиболее забитые и спекшиеся участки могут быть относительно непродуваемы и не подвергнуться регенерации, что также снижает эффективность использования материала.

Цель изобретения — повышение эффективности использования зернистого материала, а также обеспечение гравитационной разгрузки слоя и разгрузки частей слоя с разной скоростью.

Цель достигается тем, что установка для очистки газов, содержащая бункер чистого зернистого материала со штуцером выгрузки и камеру обработки газов со штуцерами подачи и выхода газов, загрузки и выгрузки зернистого материала, в полости которой установлены по высоте волнообразные газопроницаемые перегородки с размещенным между ними зернистым (материалом) слоем, причем верхняя перегородка выполнена с загрузочным отверстием, соединенным со штуцером загрузки материала течкой, снабжена приводом возвратно-поступательного движения, соединенным с верхней волнообразной газопроницаемой пере98275

3 городкой, а течка выполнена в виде телескопического патрубка.

Целесообразно нижнюю волнообразную газопроницаемую перегородку выполнить с расположенными во впадинах отверстиями, штуцер подачи газов разместить во внутренней полости камеры обработки газов, а штуцера загрузки и выгрузки материала снабдить затворами.

Целесообразно установку снабдить газопроницаемым перераспределителем движения зернистого материала, выполненным в форме усеченного конуса с углом между направляюшими на 2 — 150 больше угла между направляющими верхней волнообразной газопроницаемой перегородки, газопроницаемый перераспределитель движения зернистого материала выполнить в форме усе- 1р ченной пирамиды с углом между направляющими на 2 — 150 больше угла между направляющими верхней волнообразной газопроницаемой перегородки.

Целесообразно, чтобы газопроницаемый перераспределитель и верхняя волнообразная газопроницаемая перегородка были кинематически соединены между собой.

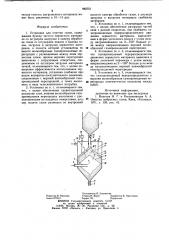

На чертеже изображена установка для очистки газов, обший вид.

Установка содержит камеру 1 обработки газов, оснащенную штуцером 2 подачи газов с патрубком 3, штуцером 4 выхода газов 8 штуцером 5 с затвором 6 для выгрузки зернистого материала. Для загрузки чистого зернистого материала установка оснащена бункером 7 с затвором 8 и штуцером 9 выгрузки, который переходит в телескопический патрубок 10. Зернистый слой 11 размешен между волнообразными газопроницаемыми перегородками 12 и 13, установленными в полости камеры 1 обработки газов.

Верхняя волнообразная газопроницаемая перегородка 13 выполнена с загрузочI ным отверстием, соединенным со штуцером 9, и через шток 14 соединена с приводом 15 возвратно-поступательного движения.

Нижняя газопроницаемая перегородка 12 40 образует зазор 16 с камерой 1 обработки газов. Между нижней и верхней волнообразными газопроницаемыми перегородками 12 и 13 установлен газопроницаемый перераспределитель 17 движения зернистого материала, выполненный в форме усеченного конуса, делящий слой на две части. Перераспределитель 17 через шток 18 кинематически связан с верхней газопроницаемой перегородкой 13.

Установка для очистки газов работает следующим образом.

При определенном положении штока 14 и закрытом затворе 6 открывается затвор 8.

Зернистый материал по штуцеру 9 и телескопическому патрубку 10 засыпается в про- > странство между перегородками 12 и 13 и через зазор 16 просыпается под углом естественного откоса до закрытого затвора 6. Таким образом, в камере 1 обработки газов

4 образуется зернистый волнообразный слой.

Обрабатываемые газй (запыленные или содержащие вредные примеси) подаются в полость камеры 1 по штуцеру 2 и патрубку 3 под нижнюю перегородку 12. Газы проходят последовательно через нижнюю перегородку 12, слой 11, перераспределитель 17, верхнюю перегородку 13 и очищенные уходят по штуцеру 4.

По результатам анализа газов на выходе из установки может возникнуть необходимость увеличить или уменьшить толщину слоя 11. Для увеличения толщины слоя открывают затвор 8 и через привод 15 и шток

14 поднимают верхнюю перегородку 13 до нужного положения. Для уменьшения толщины слоя при закрытом затворе 8 открывают затвор 6 и одновременно с этим через привод 15 и шток 14 опускают верхнюю перегородку 13 до нужного положения. Изменение толшины слоя 11 можно производить без отключения газового потока. Таким образом, установка позволяет подобрать оптимальную толщину слоя непосредственно в ходе эксплуатации.

Кроме того, установка позволяет производить непрерывную или периодическую регенерацию слоя гравитационной разгрузки наиболее запыленной или «отравленной» части слоя. Регенерация может быть осушествлена также без отключения газового потока. Для проведения регенерации открывают затворы 6 и 8. Наиболее запыленная или «отравленная» часть слоя, находящаяся вблизи нижней перегородки 12, разгружается с большей интенсивностью через зазор 16.

Этому способствует также наличие перераспределителя 17, затормаживающего относительно чистую часть слоя 11, находящуюся вблизи верхней перегородки 13.

Наличие штока 18 позволяет создать гарантированный слой чистого материала определенной заранее намеченной толщины и избежать таких нежелательных явлений как

«пробой» слоя 11, зависание части слоя между верхней перегородкой 13 и перераспределителем 17.

Таким образом, предлагаемая установка позволяет устанавливать в ходе эксплуатации оптимальную толщину слоя, выгружать наиболее «отравленный» материал и проводить равномерную регенерацию, не зависящую от наличия спекшихся или слипшихся участков слоя.

Установка может быть использована как для запыленных газов (в этом случае толшина фильтруюшего слоя не превышает как правило 200 — 300 мм), так.и для глубокой сорбционной или каталитической обработки газов (толшина слоя 1,0 и более).

Технико-.экономический анализ показал, что применение у тановки позволяет при очистке запыленных газов на тонких слоях в 2 — 3 раза повысить пылеемкость регенерируемого материала, а при очистке газов на глубоких слоях сорбционная или каталити982751

5 ческая емкость выгруженного материала может быть увеличена в 10 — 15 раз.

Формула изобретения

g и

1f

Составитель И. Золовкина

Редактор В. Иванова Техред И. Верес Корректор В. Прохненко

Зяказ 9773/1! Тираж 734 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K — 35, Раушская наб., д. 4/р

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

1. Установка для очистки газов, содержащая бункер чистого зернистого материала со штуцером выгрузки и камеру обработки газов со штуцерами подачи и выхода газов, загрузки и выгрузки зернистого материала, в полости которой установлены по высоте волнообразные газопроницаемые перегородки с размещенным между ними зернистым слоем. причем верхняя перегородка выполнена с загрузочным отверстием, соединенным со штуцером загрузки материала течкой, отличающаяся тем, что, с целью повышения эффективности использования зернистого материала, установка снабжена приводом возвратно-поступательного движения, соединенным с верхней волнообразной газопроницаемой перегородкой, а течка выполнена в виде телескопического патрубка.

2. Установка по п. 1, отличающаяся тем, что, с целью обеспечения гравитационной разгрузки слоя, нижняя волнообразная газопроницаемая перегородка выполнена с расположенными во впадинах отверстиями, штуцер подачи газов размещен во внутренней

6 полости камеры обработки газов, а штуцера загрузки и. выгрузки материала снабжены затворами.

3. Установка по п. 1, отличающаяся тем, что, с целью обеспечения разгрузки частей слоя с разной скоростью, она снабжена газопроницаемым перераспределителем движения зернистого материала, выполненным в форме усеченного конуса с углом между направляющими на 2 — 150 больше угла между направляющими верхней волно10 образной газопроницаемой перегородки.

4. Установка по п. 3, отличающаяся тем, что газопроницаемый перераспределитель движения зернистого материала выполнен в форме усеченной пирамиды с углом между направляющими на 2 — 150 больше угла меж15 ду направляющими верхней волнообразнои газопроницаемой перегородки.

5. Установка по и. 3, отличающаяся тем, что газопроницаемый перераспределитель и верхняя волнообразная газопроницаемая ne2ô регородка кинематически соединены между собой.

Источники информации, принятые во внимание при экспертизе

1. Вилесов Н. Г. и Костюковская А. А.

Очистка выбросных газов, Киев, «Техника», 1971, с. 138, рис. 45.