Транспортная система автоматической линии

Иллюстрации

Показать всеРеферат

О П И С А Н И Е («982871

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (В1) Дополнительное к авт. свид-ву (22) Заявлено 24. 06.80 (21) 2945317/25 08 (5! ) М. КЛ. с-присоединением заявки № (23) Приоритет

B 23 Q 41/02

ГвсударстжииыИ комитет

СССР ао лелем йзоеретеиий и открытий

Опубликовано 23. 12. 82. Бюллетень № 47 (53) УДК 62-229.7 (088. 8 ) Дата опубликования описания 23 . 12 .82 (72) Авторы

4 изобретения

H. П. Туляков, В,. И. Калинин, Б. Б. Лисица

Московское специальное конструкторское ро

" -- .е-,, - 1 автоматических линий и специальных станков

Ф„- ф (71) Заявитель (54) ТРАНСПОРТНАЯ: СИСТЕМА АВТОМАТИЧЕСКОЙ ЛИНИИ

1, .Изобретение относится к транспортным системам автоматических линий и может быть использовано для транспортирования изделий и их распределения в автоматических линиях по производству автомобильных гильз, поршней и других изделий.

Известна транспортная система автоматической линии, содержащая рабо«1О чую ветвь в виде транспортера, питаю- щие лотки для- соединения рабочей ветви транспортера с обрабатывающими станками, приводные отсекатели потока деталей установленные на рабочей

15 ветви перед каждым обрабатывающим станком, толкатели с приводом, расположенные против питающих лотков, датчики контроля наличия деталей в питающих лотках для управления приводами щ отсекателей и толкателей и датчики контроля наличия деталей в рабочей ветви транспортера, установлейные против питающих лотков (1 ).

Недостатком транспортной системы автоматической линии является то, что детали проталкиваются в питающем лотке друг другом. Это не дает возможности создавать заделы перед каждым станком, что вызывает срабатывание толкателей на каждом цикле станка и затрудняет обеспечение деталями большого количества параллельно работающих станков. Наличие у каждого из отсекателей и толкателей индивидуального привода усложняет конструкцию и приводит к снижению надежности работы транспортной .системы. Перепуск деталей от станка к станку неопределенными порциями создает возможность забивания транспортера у последних станков линии, что вызывает заклинивание толкателей и отсекателей при перегруз". ке деталей в лотки станков. Это также снижает надежность работы транспортной системы.

Цель изобретения - обеспечение пи- тания группы параллельно работающих

3 98287 станков порциями деталей, повышение надежности работы и упрощение конструкции.

Поставленная цель достигается тем, что транспортная система снабжена от5 секателем, установленным в начале линии для формирования порции деталей, толкатели выполнены в виде двуплечих рычагов, установленных над рабочей поверхностью транспортера на расстоя- 0 нии, превышающем высоту транспортируемых деталей, и имеющих рабочие части, расположенные над рабочей поверхностью транспортера на высоте меньше высоты транспортируемых деталей, а от- 5 секатели потока деталей размещены на одном из плеч рычагов каждого .толкате* ля по обе стороны от его рабочей части и под углом к ней.

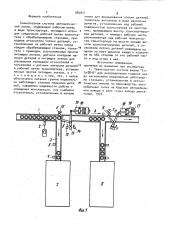

На фиг. 1 и,2 изображена схема транспортной системы автоматической линии; на фиг. 3 - вид А на фиг. 1.

Транспортная система содержит рабочую ветвь 1, выполненную в виде транспортера, например, роликового.

Для порционной выдачи деталей к станкам на рабочей ветви 1 установлен отсекатель 2. Рабочая ветвь 1 соединена со станками питающими лотками 3, выполненными в виде транспортеров.

В питающих лотках 3 размещены датчики 4 и 5 контроля наличия деталей перед станками. Против питающих лотков

3 расположены датчики 6, контролирующие наличие деталей на рабочей ветви

1 перед уитающими лотками 3, и толкатели 7, выполненные в виде приводных профильных двуплечих рычагов, установленных над рабочей поверхностью транспортера 1 на расстоянии, превышающем, м 40 высоту транспортируемых деталеи, и имеющих рабочие части, расположенные над рабочей поверхностью транспортера 1 на высоте меньше высоты транспортируемых деталей, причем плечо 8 ры45 чана с рабочей частью толкателеи 7 имеет уступы, образующие отсекатели 9 и. 10 деталей, размещенные по обе стороны рабочей части толкателей 7 и перекрывающие рабочую ве вь 1 и отсекающие детали соответственно в момент установки деталей против питающих лотков 3 и в момент переталкивания деталей в питающие лотки 3. Второе плечо

11 приводных двуплечих рычагов выполнено с возможностью контактирования с конечными выключателями 12-14. Для привода толкателей имеется двухпозиционный пневмоцилиндр 1 с поршнями ф l6 и 17 и полостями 18 и 19. Причем поршни 16 кинематически связаны с плечами 11 двуплечих приводных рычагов толкателей 7.

Транспортная система автоматической линии работает следующим образом.

Детали с предыдущего .участка автоматической линии -поступают на рабочую ветвь 1 транспортной системы и перемещаются транспортером. Если питающий лоток 3 перед первым станком свободен, датчик 4 контроля наличия деталей выдает команду отсекателю 2. Отсекатель

2 закрывается, отсекая необходимую порцию деталей, которая устанавливается исходя из того, что за время обработки деталей одним станком обеспечивается заполнение всех питающих лотков перед остальными станками автоматической линии заданными порциями деталей. Одновременно плечо 11 рычага толкателя взаимодействует с конечным выключателем 13. Поршень 17 в полости 19 пневмоцилиндра 15 занимает крайнее правое положение, а поршень 16, кинематически связанный с плечом 11 двуплечего рычага толкателя 7, в полости 18 установлен в среднее положение. При этом плечо 8 рычага занимает положение, при котором толкатель расположен против питающего лотка 3, а отсекатель 9 перекрывает рабочую ветвь 1 за питающим лотком 3 (фиг. 1, поз. 1 }.

Порция деталей, перемещаясь транспортером, упирается в отсекатель 9, и первая деталь из порции размещается перед датчиком 6 против питающего лот- ка 3. Как только деталь оказывается установленной перед датчиком 6, он выдает команду на электромагнит (не показан ), управляющий работой двухпозиционного пневмоцилиндра 15. Под действием электромагнита поршень 16 в полости 18 перемещается в крайнее -левое положение и приводи-, в движение двуплечий рычаг.

При этом плечо 11 рычага устанавливается в положение, при котором оно освобождая конечный выключатель 13 взаимодействует с конечным выключателем 14, а толкатель 7 .на другом плече 8 рычага в этот момент переталкивает деталь с рабочей ветви 1 в питающий лоток 3. Переталкивание деталей в питающий лоток 3 происходит по одной штуке за один ход пневмоцилиндра 15.

71 6 станка поз. II, и поступил сигнал от датчика 4 об отсутствии деталей в питающем лотке 3, происходит заполнение лотка 5 перед станком поз. I 1 как было описано ранее.

Если порция деталей установлена на рабочей ветви 1 перед питающим лотком 3 станка поз. II, а датчик 4 не выдает команду на работу пневмоцилиндру 15 в результате заполнения питающих лотков 3 деталями, то порция деталей остается на рабочей ветви 1 перед станком поз. 1I.

Однако если в этот момент перед датчиком 6 у станка поз.111 отсутствуют детали, то этот датчик б дает команду пневмоцилиндру 15, располо.женному у станка поз. 11. При перемещении поршней 16 и 17 в полостях 18 и 19 в крайнее правое положение плечо 11 двуплечего рычага толкателя 7 замыкает конечный выключатель 12, а . плечо 8 отводится и освобождает рабочую ветвь 1. Порция деталей свободно перемещается транспортером рабочей ветви 1 от станка поз. 11 к станку поз. III. Таким образом, происходит перепуск порций деталей от станка к станку..

Каждый свободный датчик 6 контроля наличия деталей, расположенный на рабочей ветви 1 перед питающим лотком 3 последующего станка выдает команду пневмоцилиндру 15 предыдущего станка, который, включаясь в работу, освобождает рабочую ветвь 1 транспортера для прохода деталей. Заполнение питающих лотков 3 перед станками поз. 1-IV. может производиться в любой последовательности и одновременно.

Данная транспортная система благодаря транспортировке деталей порциями позволяет питать большое количество параллельно работающих станков. В результате того, что в процессе транспортировки деталей порциями транспортер полностью не загружен, происходит уменьшение подводимой мощности привода и уменьшение износа транспортирующих элементов. Отсутствие обратной ветви сокращает габариты транспортной системы и ее металлоемкость.

Наличие толкателя, совмещенного с отсекателем, с приводом от пневмоцилиндра с двойным ходом уменьшает количество механизмов, связанных с загрузкой станков, что приводит к упрощению конструкции транспортной системы.

9828

При переталкивании деталей в питающий лоток 3 отсекатель 10 перекрывает рабочую ветвь 1 и не допускает перемещен«1я по ней детали (фиг. 2, поз.

lV ). В момент поступления детали на транспортер питающего лотка 3 команда от конечного выключателя 14 поступает снова на электромагнит управления пневмоцилиндром 15. Поршень 16, перемеща ясь в первоначальное среднее положение, приводит плечо 11 рычага во взаимодействие с конечным выключателем

13, а второе плечо 8 двуплечего рычага устанавливается в исходное положение, т. е. отсекатель 9 перекрывает рабочую ветвь 1, а толкатель 7 разме-. щается против питающего лотка 3. Следующая деталь из порции транспортером рабочей ветви 1 подводится под датчик

6 и устанавливается против питающего лотка 3.. Далее повторяется цикл работы по заполнению питающего лотка 3 перед станком (поз. I ). После того, как питающий лоток 3 перед станком (поз. I) полностью заполнен, датчик 5 контроля25 наличия деталей в питающих лотках 3 выдает через электромагнит команду пневмоцилиндру 15, который устанавливает поршень 16 в среднее положение.

Одновременно конечный выключатель 13 выдает команду отсекателю 2. Отсекатель 2 открывается и перепускает очередную порцию деталей. Детали, дойдя до отсекателя 9, останавливаются. Отсекатель 2 закрывается.

Если питающий лоток 3 перед станком поз. 1 заполнен деталями, а в лотке 3 станка поз. 11 детали отсутствуют, и .также отсутствуют детали на рабочей ветви 1 перед питающим лотком 3 4 станка поз. 11, то свободный датчик 6 контроля наличия детали на рабочей ветви l перед станком поз.11 посылает команду на электромагнит управления-пневмоцилиндром 15, осуществляющего привод толкателя 7, расположенного перед станком поз. 1. По команде отдатчика б электромагнит управления перемещает поршни 16 и 17 пневмоцилиндра

15 в полостях 18 и 19 в крайнее правое положение (фиг. 1, поз. II). Од50 новременно плечо 11 замыкает конеч" ный выключатель 12, а плечо 8 отводится, и освобождает рабочую ветвь 1.

При отведенном положении рычага 8 порция деталей свободно перемещается

55 от станка поз. I к станку поз. 11.

После того, как первая деталь из порции установилась перед датчиком 6 формула изобретения

98287. Транспортная система автоматической линии, содержащая рабочую ветвь в виде транспортера, питающего лотки для соединения рабочей ветви транспортера с обрабатывающими станками, при водные отсекатели потока деталей, установленные на рабочей ветви перед каждым обрабатывающим станком, толка- о тели с приводом, расположенные против питающих лотков, датчики контроля наличия деталей в питающих лотках для управления приводами отсекателей и толкателей и датчики контроля деталей 5 в рабочей ветви транспортера, установленные против питающих лотков, о т— л и ч а ю щ а я с я тем, что, с целью обеспечения питания группы параллельно работающих станков порциями деталей, повышения надежности работы и упрощения конструкции, она снабжена отсекателем, установленным в начале

) 8 линии для формирования порции деталей, толкатели выполнены в виде двуплечих рычагов, установленных над рабочей поверхностью транспортера на расстоянии, превышающем высоту транспортируемых деталей, и имеющих рабочие части, расположенные над рабочей поверхностью транспортера на высоте меньше вы- .. соты транспортируемых деталей, а отсекатели потока деталей размещены на одном из плеч рычагов каждого толкателя по обе стороны от его рабочей части и под углом к ней.

Источники информации, принятые во внимание при экспертизе

1. Транспортная система фирмы "ExCefg-О" для распределения изделий между несколькими параллельно работающими станками, установленная в автоматических линиях по производству автомобильных гильз на Кашском автомобильном заводе в цехе гильз завода двигателеи, 1975 °