Цементуемая сталь

Иллюстрации

Показать всеРеферат

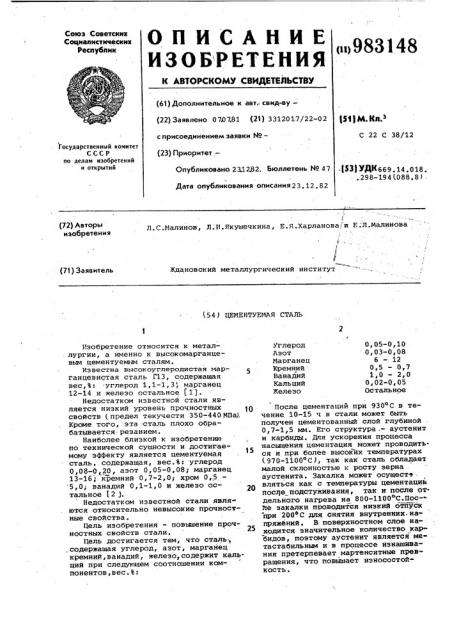

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (u>983148 (6t) Дополнительное к авт. свид-ву— (22) Заявлено 070781 (21) 3312017/22-02 с присоединением заявки ¹â€” (23) Приоритет—

Опубликовано 2 12.82. Бюллетень ¹ 47

Дата опубликования описания23. 12.82 (И М. Кл.з С 22 С 38/12

Государственный комитет

СССР но делам изобретений и открытий.РЦ УДК669. 14.018. . 298-194 (088. 8 ) Е

Л.С.Малинов, Л.И.Нкушечкина, Е.Я.Харланова:и Е;Л.Малинова (72) Авторы изобретения

Ждановский металлургический институт (71) Заявитель (54) ЦЕМЕНТУЕМАЯ СТАЛЬ

0,05-0,10

0,03-0,08

6-12

0,5 - 0,7

1,0 - 2,0

0,02-0,05

Остальное

Углерод

Азот

Марганец

Кремний.

Ванадий

Кальций

Железо

Изобретение относится к метал. лургии, а именно к высокомарганцевым цементуемым сталям.

Известна высокоуглеродистая марганцевистая сталь Г13, содержащая вес,Ъ: углерод 1,1-1,3, марганец

12-14 и железо остальное (1).

Недостатком известной стали является низкий уровень прочностных свойств (предел текучести 350-440МНа).

Кроме того, эта сталь плохо обрабатывается резанием.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является цементуемая сталь, содержащая, вес.%: углерод

0,08-0 20, азот 0,05-0,08; марганец

13-16; кремний 0,7-2,0;- хром 0,5

5,0; ванадий 0,1-1,0 и железо остальное (2 3.

Недостатком известной стали являются относительно невысокие прочностные свойства.

Цель изобретения — повьтление прочностных свойств стали.

Цель достигается тем, что сталь; ,содержащая углерод, азот, марганец кремний, ванадий, железо, содержит кальций при следующем соотношении компонентов,вес.Ъ:

После цементаций при 930оС в течение 10-15 ч в стали может быть получен цементованный слой глубиной

0,7-1,5 мм. Его структура . — аустенит и карбиды. Для ускорения процесса насыщения цементация может проводиться и при более высоких температурах (970-1100 C ), так как сталь обладает малой склонностью к росту зерна . аустенита. Закалка может осущестэ вляться как с температуры цементации после подстуживания, так и после отдельного нагрева на 800-1100 С.Gocрте закалки проводится низкий отйуск при 200 С для снятия внутренних.напряжений. В поверхностном слое находится значительное количество карбидов, поэтому аустенит является ме« тастабильньм и в процессе изнашивания претерпевает мартенситные превращения, что повышает износостойкость

983148 высокие прочностные свойства, что обусловлено значительным количеством малоуглеродистого мартенсита и метастабильного аустенита.

Для улучшения,обрабатываемости

5 резанием сталь может подвергаться высокому отпуску при 620-6500С. В этом случае твердость снижается с 37-40 до 25-28 НаС.

Примеры составоВ сталей и их меха.

10- нические свойства приведены в табли-. це

Химическия состав, мас.Ъ механические свойства

Твердость нв

Предел Предел теку- проччести, ности;

ИПа НПг

Относительное удлинение

Отно сител ное суменив,Ъ

Сталь С ип и Si V

Сг Са

1 (миним.) О, 05

370

25 з о

14

930 1330

730 Т100

0,02

6,0 0,03 0,5 1,0

2 (опт.) 390

Збо

13

960 1250

О, 03 9Я ТТ

43

0,08 10 0 05 О,б 1,5

13 . 45 380

43 570

3 (макс.) 930 1200

9б 5 ТТ20

0,05

0,10 12 0,08 0,7 2,0

490 920

If йэвестная

19 32 . 330

Т3 35 . 325

0,12 15 0,06 1,5 0,6 2

П р и м е ч а н и е: В числителе результатн после эакалки с 800аС> в энаменателе - после эакалки с 1050 С. следует из таблицы, прочност 35 ные свойства предлагаемой. стали выше, чем у известной. Так для стали оптимального состава предел прочности и предел текучести выше, чем у известной стали соответственно в 1,3 и 2 раза.

Повышение прочностных характерис» тик позволяет снизить вес металлоизделий и увеличить срок их эксплуатации.

Формула изобретения

Составитель Л.Суязова

РедактоР Г.Безвершенко Техред, И.Гайду Корректор A.Ôåðåíí

Эаказ 9842/31 Тираж 660 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Твердость йоверхностного слоя может быть повышена до 46-50 HRC за счет его старения при 550-650оC.

Сердцевина деталей после закалки и низкого отпуска имеет преимущественно структуру отпущенного мартенсита..

При содержании марганца 9-12% в структуре сердцевины присутствует

Е, -фаза и метастабильный остаточный аустенит.

Предлагаемая сталь в отличие от известной имеет значительно более

Гементуемая сталь, содержащая углерод, азот, марганец, кремний, ванадий, железо, о т л и ч а ю щ а яс я тем, что, с целью повышения прочности, она содержит кальций при следующем соотношении компонентов,вес.Ъ:

Углерод 0,05-0,10

Азот 0,03-0,08

Марганец 6 — 12 .Кремний 0,5 - 0,7

Ванадий 1,0 — 2,0

Кальций О, 02-0, 05 Же,лезо Остальное

Источники информации, принятые во внимание при экспертизе

1. Гост 2176,57, ста7 ь Г13.

2. Авторское свидетельство СССР

Р 732403, кл. С 22 С 38/38, 1980.