Тампонажный раствор для цементирования высокотемпературных нефтяных и газовых скважин

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ш983254

Союз Советских

Соцмалмстмчвсиих

Республик (61) ll,îïîëíèòåëüíîå к авт. саид-ву

{22) Заявлено 29.07.81 (21) 3326340/22 — 03 (51)M. Кл. с присоединением заявки И

Е 21 В 33/138

3Ьаударатаеакый камнтет

СССР

d0 делам нзабретенкй

d открытка (28) Приоритет

Опубликовано 23.12.82. Бюллетень №47

Дата опубликования описания 23.12.82 (53) УЙК 622.245. .42 (088.8) 4 ., Е. П. Катенев, А. A. Остапенко, А. Н. Высотенко и fAi".)/(. Брийэ, r

> т

У,! т

Филиал Северо — Кавказского государственного научно — исследовЪтвл ского

/ и проектного института нефтяной промышленности "=А (72) Авторы изобретения (71) Заявитель (54) ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ

ВЫСОКОТЕМПЕРАТУРНЫХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

Изобретение относится к горной промышленности, а именно к нефтегазодобывающей, и может быть использовано при креплении высокотемпературных скважин.

Известен тампонажный раствор с добавкой

- в качестве замедлителя; .глюконата кальция, применяемый для цементирования при темпера. турах до 220 С (1).

Окнако глюконат кальция является остродефицитным материалом и для нужд нефтяной промышленности не отпускается.

Известен также тампонажный раствор, содержащий в качестве основы тампонажный цемент, воду, глюконовую кислоту, сахарную кислоту, глюконат натрия и сахарат натрия .

Эгот состав добавок к цементу назван реагентом Л вЂ” 7 и эффективен в диапазоне температур 75 — 250 С (2) .

Однако технология его приготовления сложнаисвязаь т с выделением в окружающую среду большого количества окислов азота.

Целью изобретения является охрана окружающей среды.

Поставленная цель достигается тем, что там понажный раствор для цементирования высокотемпературных нефтяных и газовых скважин, содержащий в качестве основы тампонажный

5 цемент, воду, глюконовую кислоту, сахарную

Кислоту,глюконат натрия и сахарат натрия, дополнительно содержит бихромат натрия при следующем соотношении компонентов, мас.%:

Тампонажный цемент 62,0 — 69,0

Глюконовая кислота 0,018 — 0,183

Сахарная кислота 0,020 — 0,340

Глюконат натрия 0;020 — 0,370

Сахарат натрия. 0,030 — 0,780

Бихромат натрия 0,004-0,170

Вода Остальное

Этот состав добавок к цементу назван реагентом Л вЂ” 9.

На чертеже показана технологическая схема производства этого состава.

Установлено, что при соотношении сахаров мелассы и азотной кислоты l-:1 окисление сахаров мелассы проходит до 80%. Уменьшение азотной кислоты на окисление позволяет уменьшать выделение, окислов азота в 2.3 раза

3 98325 по сравнению с производством известного реаЮ гента Л вЂ” 7. Часть из них рекуперируется, оставшиеся окислы в незначительном количестве сжигаются и выбрасываются через выхлопную трубу в атмосферу. 5

Оставшиеся неокисленные сахара после нейтрализации азотной кислоты содой окисляются бихроматом калия. Таким образом проводится комбинированное окисление сахаров мелассы с использованием двух окислителей: азотной 10 кислоты, которая является сильным окислителем и окисляет большую часть (80%) сахаров мелассы, и хромпика, который эффективно

)докисляет оставшиеся сахара.

Бихромат натрия для окисления берется в количестве 20% от веса сахаров, так как это количество сахаров не окисляется азотной кислотой. Самостоятельно использовать бихромат натрия как окислитель мелассы экономически невыгодно, так как азотная кислота как окислитель сильнее и в 2 раза дешевле.

Технология приготовления данного тампонажного раствора включает окисление мелассы азотной кислотой в реакторе — окислителе,нейтрализацию окисленного сиропа кальцинированной содой до рН вЂ” 3,0 в нейтрализаторе и введение добавки бихромата натрия NazC, О„с дбведением рН до 3,5 — 4,5.

Меласса, содержащая сахарозу, подвергается окислению азотной кислотой при соотношении сахарозы и кислоты 1:1 в реакторе -окислителе

1 из нержавеющей стали, снабженном пароводя-. ной рубашкой, мешалкой и трубой для отвода образующихся во время реакции окислов азота.

Общее время окисления мелассы 3-4 ч при, ступенчатом поднятии 1температуры от 75 до

90 С.

По окончании 1-й ступени окисления производится нейтрализация азотной кислоты кальцинированной,содой в нейтрализаторе 2 до рН 3. По достижении указанной рН проводится доокисление оставшейся сахарозы бихроматом натрия в том же аппарате;

В результате окисления и нейтрализации получается смесь оксикислот (глюконовой и сахарной) и их натриевых солей, которая центробежными насосами 3 перекачивается в отстой- ; ники накопителя 4.

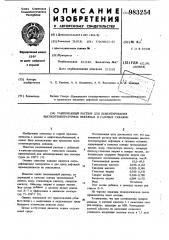

Влияние реагентов Л вЂ” 9 и Л вЂ” 7 на физико — механические свойства тампонажных растворов и цементного камня приведено в таблице. 983254 о o

00 1ф

° 4 ° В

< ф

Е Е СЧ

CV

СЧ

«С а о Ю Ф у 4 Ф

В ! о

< 3! у!

"! !! Ф

° 3

Щ " ев аЮ ° Ч

О 00

С ) м

С ) и в

Ch C о а еК

Й й

f Ф е ел ю м

Ю Ф О в а у

XI ф I! ! Я о

4l

СЧ

М

2 ю О еч 00! о- о

In. «м

О. n In о

О! !

«Ф о о !

Ф ) «

- 4 а о

И !й

CD ч еа!

СЧ С ) д 8 о

О сИ.,, о

° ° фф! I

CV СЧ о !

СЧ

ООО55ОО са 1. и! ф ««X о о о о

СЧ СЧ

8 8

8 .8 а ч о о

О0 00

ОО 8 о

° ч о о

CV <Ч о g

° «1 ° Ф о с ч «е

3 еЧ

«Н

° °

° °

В

О о

СЧ г4 мъ In а щ

СЧ Ч Vl

СЧ

СЧ СЧ Ч

I сл

«е

CV <Ч

Ф И МЪ Ф МЪ Ъ м )

О О О О О О«О а 1 а а щ 1 аО О О О О О

О О гч I . О

О«

О О Ф„

CD! I

О о. ! ". I " „! m

О О

С»!

I

Н8 н

46 Ю сЭ о

ÔI о

Ц

- с.

+ o о !

Ф! й!

Ю

Ц IZI

Cl и

И Я д;8 Ф! Ф

О ! О о

983254

О а 04 О О а q, Г iо t С» О 00 tt I I

I м а

ОО О О с» а М О, О Ь О 1О 00 с С 00 00

3 О О 00 Д с4 Я

Ч Ф

« М О а а " сО О

3 MÎ 3 IÎ с- с=а Я О О

О 00 rV О О а а а 00 Е с4 ф О сч сч

Ч м м

«1,р, м сл сч ф а о сп О а с4 <..

Ф а а О 3 а а СЧ 00 t» Î 00 О V) О О t O а О а а О а а О О О О О О О О м 4 м «< м м м О

О о О а О О

t4 а гч !

8 Я Я Я Я Я Я î о а а а а а а О - 8

О О о о

1 м

О О Оо О О О

С4 С4 С.4 С3 с 4

О 8 Я о

О О О

00 00 00

О О а. а

С4 СЧ

00 00 00 00 с ю «< ч м ч

00 с

О C) С 00 00 а О а а м„ а„ О а а О с,(с.4 с.4 ч «С 4 «С 4

Г 4 Г 4 С 4 С4 СЧ С 4 С4 С4 СЧ С4 а с» М„oo

00 00 00 0Q 0Q 00

4 Ч « а а а а а а а а с с Ф Ф rl Ф rl с3

О О О О О О О О

Ф а сГ„,3 а) а о о

00„! О а а

О

00 О о

/ о ", 3 о ! сч !

О а о

О, О

О М ° ! !

О О О Оо О. ! м 4 ° эсч 4 ч сч!

" „ с. о

3 а ln с1.

О О" О "

О о

983254 ь

V1 а а ц

° (Я о сч о о

СЪ N о гч сч о сч th

I 1 о а о о о гч сч .сч о сч сч > оО сО оО сО оО ОО сО

М \ о О Vl 4 1 ц )

СО CO (" Ch Ch О\ gg <р"

I 4 I ч

ln a и ф ф о о о о

1 I о

lA с о

CV <) м

5 8 8 сч ги

983254

1l

Исследования показали, что предлагаемый тампонажный раствор имеет показатель начала схватывания при температурах 80 — 250 С до 34 ч, а цементный камень, получаемый из него обладает хорошей прочностью на изгиб и сжатие, з значительно превышающей требования ГОСТ.

Использование добавки Л-9 замедлителя схватывания предлагаемого тампонажного раствора позволяет еохранять окружающую среду !

Формула изобретения

Тампонажный раствор для цементирования высокотемпературных нефтяных и газовых скважин, содержащий в качестве основы тампонажный цемент, воду, глюконовую киспоту, сахарную кислоту, глюконат натрия и

12 сахарат натрия, о т л и ч а ю ш и и . с я тем, что, с целью охраны окружающей среды, он дополнительно содержит бихромат натрия при следующем соотношении компонентов, мас.%:

Тампонажный цемент 62,0 —.69,0

Глюконовая кислота 0,018-0,183

Сахарная кислота 0,020 — 0,340

Глюконат натрия 0,020 — 0,370

Сахарат натрия 0,030 — 0,780

Бихромат натрия 0,004 — О,! 70

Вода Остальное

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N4 6498Ж, кл. К 21 В 33/138 1979.

2. Авторское свидетельство СССР N 407851, кл. С 04 В 13/24, 1971 (прототип).