Сальниковое уплотнение вращающегося вала с пластичной набивкой

Иллюстрации

Показать всеРеферат

Ь

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскив

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61)Дополнительное к авт. свид-ву— (22) Заявлено 1Ы281 (21) 3245495/25-08 с присоединением заявки Йо— (И) hh. Nn.

F 16 J 15/18

Государственный «омитет

СС C P по делам изобретений и рт«рытий (23) Приоритет—

Опубликовано 2 1282. Бюллетень М47

РЗ) УДК 62-762 (088. 8:

Дата опубликования описания 23Л 282 (72) Автор изобретения, В.A. Белотелов ®ФИ%Иа

И- ВАщ пи.

TKX5g4ggppg

ЯЮ4Щ Щ.;.„а (71) Заявитель (54) САЛЬНИКОВОЕ УПЛОТНЕНИЕ ВРМЦАЮЩЕГОСЯ

ВАЛА С ПЛАСТИЧНОЙ НАБИВКОЙ

Изобретение относится к уплотни тельной технике, в частности к сальниковым уплотнениям вращающихся валов машин и аппаратов.

Известно сальниковое уплотнение, в котором пластичная набивка уплот» няется в расточке корпуса сальника с помощью нагнетающего устройства,. выполненного в виде цилиндра и поршня, перемещаемого по резьбе 51 3, Недостатком данной конструкции является неравномерность давления набивки по периметру вала и по -высоте рабочей камеры из-.за потерь давления, нагнетаемой набивки на трение по корпусу. Это приводит к необходимости созданйя черезмерного давления набивки на вал в районе подвода для обеспечения необходимого минимального давления набивки по всей поверхности контакта набивка-вал.

Наиболее близким к изобретению по технической сущности и достигаемому результату является сальниковое уплотнение с пластичной набивкой, принудительно подаваемой нагнетающим устройством в рабочую камеру, образованную расточкой в корпусе.

Известная конструкция сальникового уплотнения позволяет набивку, поступающую из нагнетающего устройства перед выдачей в рабочую камеру распределить.по периметру вала, что в какой-то мере сглаживает неравномерность давления набивкн по периметру вала в рабочей камере t2>.

Однако известная конструкция не обеспечивает полной равномерности давления по периметру вала и по высоте рабочей камеры из-за потерь давления на трение по корпусу промежуточной камеры и по корпусу рабочей камеры, так как давление набивки в промежуточной камере в районе подвода набивки будет всегда больше, чем давление набивки в противоположной точке йромежуточной камеры. Следовательно, и давление набивки в рабочей камере будет больше в районе подачи набивки, чем в противоположной точке.

В совокупности изложенное не обеспечивает достаточной надежности герметизации вала. э

Кроме того, в сальниковых уплотнениях с пластичной набивкой в процессе: эксплуатации происходит "засаливание" набивки на поверхности контакта набивка-вал, которое происходит под воздействием тепла, выделя983362 ющегося от трения вала о набивку, и. эа счет перехода мельчайших частиц металла вала в набивку, что приводит к ухудшению смачивания вала набивкой и может привести к разгерметизации уплотнения. Обычно в таком случае требуется произвести замену сальниковой набивки на новую., Подпитка сальникового уплотнения пластичной набивкой через радиальные отверстия корпуса сальника с торца рабочей камеры не обеспечивают в процессе подпитки пластичной набивкой смену набивки на понерхности контакта набивка-вал, а следовательно, и не обеспечивают. надежности и долговечности уплотйения.

Помимо этого, известная конструкция сальникового уплотнения предполагает обязательное наличие специального нагнетающего устройства, способного подавать пластичную набйвку в корпус сальника под давлением, превышающим необходимое для герметизации вала давление набивки в рабочей камере. А ээттоо, в какой-то мере, услож °

ыяет конструкцию сальникового уплот- 25 нения.

Целью изобретения является повышение надежности и долговечности уп" лотнения.

Указанная цель достигается тем, 3Q что с торцовой стороны вала выполнена раст<ъчка со сквозными отверстиями со стороны рабочей камеры, частич" но заполненная набивкой и веществомпропеллентом, образующая нагнетающее 35 устройство.

Причем в качестве вещества пропеллента использован сжатый, сжиженный газ., Кроме того, рабочая камера обра- 4р зована несколькими цилиндрическими расточками с конусными торцовыми поверхностями.

При этом отверстия вала выполнены тангенциально к внутренней поверхности вала, а корпус сальника выпол- 45 нен съемным вместе с валом.

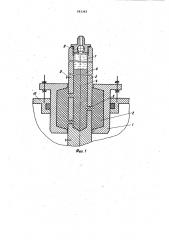

На фиг. 1 изображено предложенное сальниконое уплотнение, общий вид; на фиг. 2 — вариант исполнения рабочей камеры; на фиг. 3 — сечение А-A на фиг. 2; на фиг. 4 - вариант выполнения вала, разрез.

Сальниковое уплотнение содержит корпус 1 с рабочей камерой 2, соединенной отверстиями 3 с внутренней 55 полостью 4 вала 5, которая частично (порядка на 3/4 ).эаполнена пластичной набивкой б и частично (порядка

1/4 ) заполнена газом, пропеллентом 7»

-Вал снабжен пробкой 8 со штуцером g) и обратным клапаном, ограничителями

9 осевого перемещения корпуса сальника. Корпус сальника 10 крепится к аппарату съемно. В случае ненертикального Расположения вала, полость вала, заполненная набивкой, может, быть отделена от полости, заполненной пропеллентом, поршнем 11. Рабочая камера может быть выполнена в виде нескольких, например трех, конусных расточек Б в корпусе. Питающие отверстия нала могут быть выполнены тангенциально к внутренней поверхности вала.

Изобретение предполагает применение пластичных набивак без волокон, т.е. набивок, представляющих собой однородную пластичную массу, состоящую из смеси различных мелкодисперсных порошкон, например, фторопласта и графита или асбеста и слюды, и связующей их жидкости, например масла (солидол жировой глицерин и др)е

Уплотнение работает следующим об« разом.

Вал 5 с надетым на него корпусом сальника 1 заполняют пластичной набивкой (порядка 3/4) объема внутренней его полости, после чего устанавливают пробку 8, через штуцер которой производят заполнение оставшегося внутреннего объема (порядка 1/4) полости вала сжатым, сжиженным газом, который обеспечивает необходимое расчетное давление набивки. Под действием давления газа набивка через отверстия 3 поступает в рабочую камеру 2. Для обеспечения полного и равномерного заполнения набивкой всего объема рабочей камеры корпус сальника поворачивают вокруг вала. После чего нал устанавливают в аппарат и закрепляют корпус сальника 10. При заполнении внутренней полости вала набивкой и пропеллентом, в процессе транспортировки вала к аппарату и в процессе установки вала в аппарат, ограничители 9 предотвращают. возможность перемещения корпуса сальника вдоль вала за пределы питающих отверстий вала, что недопустимо, так как может привести к выдавливанию набивки из внутренней полости вала наружу и к необходимости повторной заправки нагнетающего устройства.

В процессе работы, по мере выработки набивки, в рабочую камеру 2 постоянно подается из вала 5 через отверстия 3 набивка, которая, распределяясь равномерно по периметру вала (за счет вращения вала), обеспечивает необходимое давление набивке в рабочей камере.

При выПолнении рабочей камеры в виде нескольких, например трех> расточек Б в корпусе набивка поступает в каждую расточку через свое подпитывающее отверстие вала. При выполнении расточек с конусными торцовыми поверхностями достигается наиболее оптамальное распределение давления набивки, так как это приводит прак98ЗЗ62 тически к выравниванию давления набивки по всей поверхности контакта набивка-вал.

Выполнение нагнетающего устройства внутри вала в виде полости, заполненной набивкой и соединенной с рабочей камерой отверстиями, и заполнение части полости вала веществом - пропеллентом, позволяет обеспечить равномерность давления набивки по периметру вала, создать оптимальное распределение. давления набивки по высоте рабочей камеры.

В процессе поступления набивки в рабочую камеру обеспечивает приток свежей набивки непосредственно в зону контакта набивки с валом, что предотвращает. разгерметизациро уплотнения по причине зàñàливания набивки по поверхности контакта с валом, что в совокупности повышает надежность и долговечность уплотнения. Указанное выше позволяет упростить конструкцию сальникового уплотнения с пластичной набивкой, принудительно подаваемой нагнетаю щим устройством в рабочую камеру уплотнения, так как нагнетающее устройство становится частью вала.

Использование сжатого, .сжиженного газа, например смеси фторхлоруглеродов, в качестве вещества - пропеллента, позволяет в течение длительного времени поддерживать постоянным давление набивки как в полости вала, так и в рабочей камере сальникового уплотнения, независимо от количества оставшейся-набивки в нагнетающем устройстве, что также способствует повыаению надежности и долговечности уплотнения.

Выполнение рабочей камеры в виде нескольких, например трех, конусных расточек в корпусе позволяет путем перераспределения давления набйвки на конусных торцовых поверхностях выравнять давление набивки на вал по высоте кольцевых расточек, а значит и по высоте рабочей камеры уп1 ° лотнения, что также повышает надежность герметизации .вала.

Выполнение подпитывающих отверстий вала тангенциально к внутренней поверхности вала позволяет, используя центростремительные силы, действующие на набивку, находяцуюся в отверстиях, автоглатически понижать давление набивки в рабочей камере в соответствии с частотой вращения вала, т.е. поддерживать давление набивки в оптимальных пределах.

Это предотвращает интенсивный износ набивки на высоких скоростях вращения вала и, в какой-то степени, обеапечивает циркуляцию набивки на йоВЕрХНОСтИ КОНтаКта НабИВКа - ВаЛг путем частичного возврата набивки

;иэ рабочей камеры внутрь вала, что в совокупности способствует поыше5 )нию надежности и долговечности уп. лотнения., Выполнение корпуса сальника съемным вместе с.валом позволяет упростить операции заполнения внутренней

30 полости вала набивкой и веществомпропеллентом, так как обеспечивает воэможность проведения этих опера» ций до установки-вала на аппарат, например, в отдельном помещении, что особенно рационально при крупнои мелкосерийном производстве аппаратов с вращающимися валами.

Технико-экономическая эффектив-. ность изобретения состоит в повышении надежности и долговечности уплотнения и упрощения конструкции.

Формула изобретения

1. Сальниковое уплотнение врацаюцегося вала,с пластичной набивкой, принудительно подаваемой нагнетающигл устройством в рабочую камеру, образованную расточкой в корпусе, 0 о т л и ч а ю щ е е с я тем, что, с целью повышения надежности и дол. говечности уплотнения, с торцовой стороны вала выполнена расточка со сквозными-отверстиями со стороны

35 рабочей каглеры, частично эаполнен- най набивкой и веществом — пропеллентом, образующая нагнетагощее устройство.

2. Уплотнение по п. 1, о т л и40 ч а ю ц е е с я тем, что в качестве вещества — пропеллента использован сжатый, сжиженный газ.

3. Уплотнение по п. 1, о т л и ч а ю щ е е с я тем, что рабочая камера образована несколькими цилиндрическими растбчками с конуаными торцовыми поверхностями.

4. Уплотнение по п. 1, о т л ич а ю ц е е с я тем, что отверстия вала выполнены тангенциально к внутренней поверхности вала., 5. Уплотнение по и. 1, о т л ич а ю щ е ес я тем, что корпус сальника выполнен съемным вместе с валом.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании

Р 981980 кл. F 2 В 1966.

2. Авторское свидетельство СССР

60 9 690217, кл.. F 16 J 15/18 1977 (прототип).

983362

Составитель Г. Вутома

Техред О.Неце Корректор H,Âóðÿê

Редактор Г. Ус

Заказ 9874/41 Тираж 990 Подписное

ВНИИПИ Государственного кбмитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4