Печь для переработки отходов молибдена и сплавов на его основе

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСХОМУ СВИДЕТЕЛЬСВ

Союз Советских

Социалистических

Республик м983418 (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.07. 81 (2Ô), 3310430/22-02 ($1) М. Кл..з

27 В 1/00

С 22 В 34/34 с присоединением заявки 8о—

Государственвый комитет

СССР по делам изобрЕтеиий и открытий

{23) Приоритет

Опубликовано 2312.82. Бюллетень М 47 (И) УДХ 669 ° 28.002.2 (088.8) Дата опубликования описания 23.22.82

Л.В.Беляевская,A.Í.Çåëèêìàí,H и О.М.Гринштейн (72) Авторы . изобретения

Московский ордена Октябрьской . Красного Знамени институт

{71) Заявитель (54) ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ МОЛИБДЕНА

И СПЛАВОВ НА ЕГО .ОСНОВЕ ( сапной плотностью (0,2 r/eM )a большой удельной поверхностью (15 м /r ), что не позволяет непосредственно использовать их и по- . рошковой металлургии, сбор и транспортировка такого материала также затруднена.

Известен способ получения трехокиси молибдена с необходимыми физическими характеристиками. Для осуществления этого способа процесс ве» дут при концентрации паров МоОэ в потоке воздушного дутья 0,06-0,09 г/л, температуре.паровоэдушного потока

690-750 С, и времени пребывания частиц трехокиси молибдена в зоне конденсации (времени фазового, перехода из парообразного в твердое состояние ) 15 — 30 с(2).

Наиболее близким по технической сущности и досткгаемому результату иэ чиола известных конструкций аппаратов (печей ) для маломасштабной. периодической переработки отходов металлического молибдена способом окисления с возгонкой МоО является печь для,переработки отходов молибдена и сплавов на его основе, содержащая футеровайный .огнеупорным кирпичем каркас, образующий шахту, к воздухс Изобретение относится к металлургии и направлено на совершенствование технологии переработки металлических отходов молибдена и сплавов на его,основе способом окисления с возгонкой чистой трехокиси молибде -на.

Отходы молибдена и сплавы на его основе перерабатывают по многоста дийной гидрометаллургической схеме, требующей значительного расхода реагентов-и не обеспечивающей достаточ» ной чистоты получаемой трехокиси молибдена. Недостатком гидрометаллургической схемы переработки отходов является также наличие кислых стоков и сбросов окислов азота, которые необходимо обезвреживать, что требует больших затрат.

Известен способ переработки отходов молибдена по воэгоночной техно-логии получения трехокиси молибдена, которая отличается от гкдрометаллургической короткой схемой, ликвидацией или резким сокращением расхода реагентов и отсутствием сбросных растворов и газов (1 3.

Однако прк проьыаленном осуществлении этого способа Получаются воэгоны трехокиси молибдена с малой на.В.Нарамовский

1

Ф

t:

Революции и ордена Трудового.. стали и сплавов

983418 вод для подачи горячего воздушного дутья (3 ).

Однако известная печь в силу конструктивных особенностей не позволяет осуществить условия получения МоО> с необходимыми физическими характе- 5 ристиками. Кроме того, получаемые возгоны загрязнены примесями в результате сжигания газа в горне (шахте).

Целью изобретения является повыше- jo ние чистоты и насыпной плотности получаемых возгонов трехокиси молибдена, Поставленная цель достигается тем, что печь .для переработки отходов молибдена и сплавов на его основе, содержащая футерованный огнеупорным кирпичем каркас„ образующий шахту, и воздуховод для подачи горячего воздушного дутья, снабжена трубчатыми вводами для подачи холодного воздуха в зону конденсации, расположенными на высоте, равной 0,4 — 0,6 высоты шахты, и разделяющими ее на две температурные зоны, а воэдуховод для подачи горячего воздушного дутья установлен на уровне пода печи в зоне окисления.

Расположение вводов холодного воздуха определяется необходимостью обеспечения заданной концентрации паров трехокиси молибдена в потоке (0,06-0,09 г/л ), температуры потока 690-750, близкой к точке росы, времени пребывания частиц трехокиси молибдена в зоне конденсации для 35 фазового перехода иэ парообраэного в твердое состояние (15 — 30 с ). Уровень ниже 0,4 высоты печи нецелесообразен, так как это ограничивает загрузку печи. Отходы молибдена и 4О

его сплавов, согласно ГОСТУ 1639-71, представляют собой метаЛл в виде слитков, кусков проволоки, штабиков, проката, обрези листа, высечки, струх ки, порошка, изделий различной формы. 45

Объем загружаемых отходов при определенном, контролируемом для сведения баланса по металлу, весе загрузки может быть различным в зависимости от вида загружаемого материала.

Ограничить нижнюю зону - зону окисления с возгонкой МоОэ менее 0,4 высоты шахты не представляется возможным, С другой стороны, для обеспечения условий, благодаря которым достигается получение возгонов с необходимыми физическими характеристиками, т.е. концентрации МоО в потоке, температуры, близкой к точке росы, необходимо обеспечить соответствующее время пребывания частиц трехокиси молибдена в верхней зоне печи — зоне конденсации. Уменьшение верхней зоны печи по высоте ниже 0,6 высоты шахты приведет к тому, что условия полу- 65 чения МоО с высокой напыпной плот3 ностью и соответствующей удельной поверхностью не будут соблюдены.

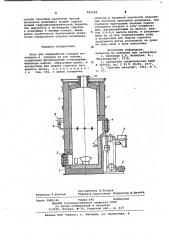

На чертеже изображена предложенная печь, общий вид.

Печь состоит из каркаса 1, выполненного иэ углеродистой стали, футе== ровки 2 из шамота-легковеса, двух загрузочных окон 3 и 4. Нижнее окно

3 предназначено для единовременной загрузки крупногабаритных отходов перед началом кампании печи, верхнее окно 4 — для.периодической догрузки отходов с помощью ковшового элеватора 5, приводимого в движение от электромотора 6. На уровне пода печи расположены два диаметральнопротивоположно расположенных ввода 7 горячего воздуха в печь. В верхнюю зону печи (зону конденсации паров трехокиси молибдена ) через кольцевой коллектор 8 подается холодный воздухкоторый попадает в печь через смес=, трубчатых вводов 9, расположенных по периметру печи.

Печь работает следующим образом.

Через два загрузочных окна 3 и

4 загружаются отходы молибдена и сплавов на его основе. Вес загрузки при габаритах печи 2200 х 2900" 4700 мм составляет 3 5 т. В печь через два трубчатых теплоизолированных ввода 7 подается горячий воздух с температурой . 800 С (расход воздуха пои

3 загрузке 3,5 т составляет 1000 нм /ч, дновременно в зону конденсации поается холодный воздух (расход его при загрузке - 3,5 т составляет, 500 ими ч ), что обеспечивает условия конденсации трехокиси молибдена с необходимыми физическими характеристиками.

Предлагаемая печь для переработки отходов молибдена и сплавов на его основе позволяет обеспечить условия конденсации паров трехокиси молибдена (концентрацию паров в воздушном потоке 0,06-0,09 г/л., температуру потока 690-750 С, близкую к точке росы, и время пребывания частиц в зоне конденсации 15-30 с ), гарантирующие получение No03ñ необходимыми физическими характеристиками (насыпной плотностью > 1 г/смЗи удельной поверхностью 0,5 м г, что позволяет непосредственно использовать полученный материал в порошковой металлургии.

Экономический эффект зыражается в ликвидации операций перекристаллизации возгонов с малой насыпной плотностью в аммиаке через парасоли для получения пригодного для непосредственного использования в порошковой металлургии молибденового ангидрида.

Социальный эффект от внедрения крупномасштабной печи для переработки отходов молибдена и сплавов на его 83418

Формула изобретения

Составитель Н..Петров

Техред Е.Харнтончик Корректор В. Бутяга, Редактор П.Коссей

Заказ 9885/44 Тираж 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4 основе способом окисления чистой трехокиси молибдена взамен существующей гидрометаллургической технологии выразится в ликвидации сбросов в атмосферу и кислых стоков, внедрении практически безотходной технологии переработки отходов молибдена.

Печь для переработки отходов молибдена и сплавов íà его основе, содержащая футерованный огнеупорным кирпичом каркас, образующий шахту, и воэдуховод для подачи горячего воздушного дутья, о т л и ч а ю щ а яс я тем, что, с целью повышения чистоты и насыпной плотности получаемых возгонов трехокиси молибдена, она снабжена трубчатыми вводами подачи холодного воздуха в зону конденсации, расположенными на высоте, равной 0„4-0,6 высоты шахты, и разделяющими ее на две температурные зоны, а воздуховод для подачи горячего воздушного дутья установлен на уров» не пода печи в зоне окисления.

Источники информации, принятые во внимание при экспертизе

1. Зеликман A.Í.. Молибден. М., "Металлургия", 1970.

15 2. Авторское свидетельство СССР

Р 30,0068, кл. С 01 Е 39/02, 1977 °

3. "Цветные металлы", 1961, В 7, с. 87.