Устройство для дозирования резиста

Иллюстрации

Показать всеРеферат

()983463

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнк

Сециалистическик

Республик (61) Дополнительное к авт. свид-ву(22) Заявлено 10. 07. 81 (21) 3314260/18-10

Р М К э.

G 01 F 11/32 с присоединением заявки N9Государственный комитет

СССР

IIo делам изобретений и открытий

{23) Приоритет(ЩУДК681.121. 08 (088.8) Опубликовано 231282, бюллетень Йо 47

Дата опубликования описания 231282 (72) Авторы изобретения

И.Д.Чернецов и В.В.Антипов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ РЕЗИСТА

Изобретение относится к дозирующим устройствам, используемым преимущественно в микроэлектронике, и предназначено для нанесения реэиста в авто-, матическом режиме при проведении процессов литографии в планарной технологии изготовления изделий микроэлектроники.

Известно устройство дпя нанесения заданной порции резиста на полупроводниковые пластины, содержащее мерную камеру, клапаны периодического действия и систему управления клапанами (11.

Однако иэ-эа образования пленки на дозирующих элементах при дозирова-. нии резиста указанное устройство не обладает достаточной точностью и вос.проиэводимостью процесса доэирования, .е. при длительиой работе доэатора не обеспечивается сохранение точнос; ти дозы, формы капли (или струи) резиста, выдаваемой дозатором, и направления движения капли (струи) резиста к пластине.

Наиболее близким к изобретению по технической сущности является устройство для дозирования резиста, содержащее герметичный расходный бак, связанную с ним лозирующую камеру с форсункой и клапаном, магистраль подачи газ@ под давлением в расходный бак(2). Недостатком устройства является .то, что .при многократном дозировании на поверхности дозирующих элементов образуется пленка реэиста. Эта пленка частично свывается последующими дозами и попадает на подложку, в результате чего ухудшается качество резистивного покрытия. Кроме того, загустевший резист, образующийся на поверхности дозирующих элементов, снижает-точность заданной дозы и ухудшает воспроизводимость процесса дозирования, а при работе дозатора в ав-, томатическом режиме требуются периодические остановки для ручной очистки дозирующих элементов от сгустков.

Целью изобретения является повышение качества резистивного покрытия за счет промывки и сушки форсунки и кла. пана после каждого цикла доэирования.

Цель достигается тем, что устрой ство для дозирования резиста, содер2 жащее герметичный, расходный бак, связанную с ним дозирующую камеру с форсункой и клапаном, магистраль подачи газа под давлением в расходный бак, снабжено магистралями промывки и сушки, сборной камерой, приводом переме983463

4 щения дозирующей камеры иэ положения доэирования в положение промывки и сушки, а также механизмом, для герметичного поджима дозирующей камеры к сбОрной, а отверстие в корпусе дозирующей камеры и наружная поверхность форсунки выполнены конической Формы, при этом в нижней части форсунки выполнена выточка для образования с корпусом кольцевого зазора, к .которому подсоединены магистра-10 ли промывки и сушки.

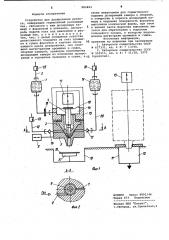

На Фиг.1 показана функциональная схема устройства для дозирования ре-. эиста, на фиг.2 — разрез A-A на фиг.1.

Устройство содержит герметичный расходный бак 1, магистраль 2 подачи газа под давлением, форсунку 3 с размещенным в ней дозирующим клапаном

4. Форсунка 3 установлена в корпус

5, ебразующий с ней конический коль- 20 цевой зазор 6, к которому подведен канал 7 для подачи растворителя реэиста,и канал 8, проходящий по касательной к коническому кольцевому зазору 6 для подачи технологического газа.

Устройство снабжено приводом 9 перемещения из положения 10 выдачи ревиста в положение 11 промывки и сушки, а также сборной камерой 12 и механизмом 13 для герметичного поджима дозирующей камеры к сборной в положении промывки и сушки. Реэист в расходной полости 14, образованной корпусом 15, диафрагмой 16 и форсункой 3, заперт дозирующим клапаном 4, 35 управляемым приводом 17. Расходная полость соединена с баком 1 через фильтр 18. Герметичный расходный бак

19, содержащий растворитель резиста, соединен с коническим кольцевым зазо-40 ром 6 трубопроводом 20 через обратный клапан 21. Для подачи технологического газа к каналу 8 предусмотрена магистраль 22 с.пневмоклапаном 23 и обратным клапаном 24. Для создания дав-45 ления в баках 1 и 19 предусмотрена установка пневмоклапанов 25 и 26. Вся конструкция устройства смонтирована .в установке нанесения реэиста, где на столике 27 устанавливается пластина 28.

Устройство работает следующим образом;

В исходном состояния, т.е. в промежутке времени между выдачей доз реэиста, устройство находится в положении 11.промывки и сушки резиста и прижато механизмом 13 к сборной камере 12. После установки пластины 28 на, столик 27 выключается механизм 13 поджима, включается механизм 9 пере60 мещвния и устройство перемещается в положение 10 выдачи реэиста. При включении пневмоклапана 25 создается избыточное давление в расходном баке t.. Резист через фильтр 18 посту- 65 пает в расходную полость 14, Одновременно с созданием избыточного давления в расходном баке 1 включается на заданное время привод 17, поднимающий дозирующий клапан 4 на отрегулированную величину. В образовавшийся кольцевой зазор между доэирующим клапаном 4 и форсункой 3 поступает реэист, который в виде струйки выливается на пластину 28. После одновременного отключения пневмоклапана 25 и привода 17 доэирующий клапан 4 возвращается в исходное положение и запирает реэист. Затем включается механизм 9, который отводит устройство в положении 11 промывки и сушки. В этом положении механизмом 13 устройство опускается вниз и герметично закрывает корпусом 5 сборную камеру 12; включаются пневмоклапаны 23 и 26, уп-. равляющие промывкой и сушкой. Через пнемпоклапан 26 поступает очищенный технологический газ, создающий избыточное давление в расходном баке 19 с растворителем резиста. Растворитель по трубопроводу 20 поступает в конический кольцевой зазор 6 через обратный клапан 21 ° Одновременно в зазор

6 по трубопроводу 22 через пневмоклапан 23 и обратный клапан 24 подается очищенный технологический газ.

Спустя заданное время, пневмоклапаи 26., управляющий подачей растворителя, отключается. Обратный клапан 21 запирает растворитель, а продолжающий поступать сжатый газ в канал 8 удаляет иэ конического кольцевого зазора

6 остатки растворителя, сушит форсунку 3, выступающую часть дозирующего клапана 4 и внутреннюю полость корпуса 5. Через заданное время отключается пневмоклапан 23. Устройство снова готово к нанесению резиста.

Введение в устройство для дозирования и выдачи резиста периодической очистки поверхностей доэирующих элементов от сгустков резиста позволяет улучшить качество наносимого реэистивного покрытия, т.е. снизить брак на основной многократно повторяемой операции планарного технологического процесса изготовления изделий микроэлектроники. Очистка поверхностей доэирующих элементов от сгустков реэиста не только исключает попаданйе твердых частиц размерами более 0,5мкм на подложку с резистивным покрытием, а также способствует повышению точности и воспроизводимости процесса дозирования з.а счет стабильной смачиваемости деталей доэирующих элементов резистом .и постоянства сечения кольцевого зазора между форсункой и доэирующим клапаном. Последнее, в свою очередь, гарантирует надежную работу устройства в автоматическом режиме.

983463

Формула изобретения

Устройство. для дозирования резис-. та, содержащее герметичный расходный бак, связанную с ним дозирующую камеру с форсункой и клапаном, магистраль подачи газа под давлением в рас,ходный бак, отличающееся тем, что, с целью повышения качества резистивного покрытия за счет промывки и сушки форсунки и клапана после 10 каждого цикла дозирования, оно снабжено магистралями промывки и сушки, сборной камерой, приводом перемещения дозирующей камеры из положения дозирования в полбжение промывки и сушки, а )5 также механизмом для герметичного поджима дозирующей камеры к сборной, а отверстие в корпусе дозирующей камеры и наружная поверхность форсунки выполнены конической формы, при этом в нижней части форсунки выполнена выточка для образования с корпусом кольцевого зазора, к которому подсоединены магистрали промывки и сушки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 627331, кл. G 01 Г 13/00.

2. Авторское свидетельство СССР

Р 552513, кл. G 01 F 11/28, 1975 (прототип).

ВНИИПИ Заказ 9891/46 .Тираж 673 Подписное

Филиал ППП "Патент", г.ужгород, ул.Проектная,4