Способ горячей прокатки

Иллюстрации

Показать всеРеферат

ЬIl ИСАНИЕ „„984515

ИЗЬБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик (61) Дополнительное к авт. свид-ву (22) Заявлено 12.02.80 (21) 2880442/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) M Кз 3

В 21 В 1/26

Гесударствекнмй комитет

СССР (53) УДК 62! .77. .04 (088.8) Опубликовано 30.12.82. Бюллетень № 48

Дата опубликования описания 31.12.82 ло делам кзобретений и вткрмтий

В. И. Шибакинский, А. Н. Чернышев, В. Б. Ефимов, H. Ì..-йцколаенко, В. П. Галицкий, С. Э. Кукель, Е. Г. Цыбанев, А. Н. Шевцов, .

В. Н. Квашин и В. И. Смолий;

Днепропетровский ордена Трудового--Красного Знамени металлургический институт (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ

Изобретение относится к прокатному производству и может быть использовано в линии сортового стана с последовательным расположением рабочих клетей.

Известен способ горячей прокатки, в котором для уменьшения продольной разнотолщинности дополнительно подогревают хвостовую часть заготовки, создавая температурный клин от головной к хвостовой части заготовки и раскатов (1) .

Недостаток этого способа — организация дополнительных средств для создания температурного клина по длине заготовки.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ горячей прокатки, в котором нагрев заготовки под прокатку осуществляют равномерно по длине заготовки, при этом в зависимости от темпа прокатки изменяют скорость выдачи заготовки из печи и задачи в первую клеть (2).

Недостаток способа заключается в том, что в нем не исключается наличие температурного клина, который приводит к продольной разнотолщинности и неравномерности физико-механических свойств по дл и не п рока та.

11ель изобретения — разработка такого способа горячей прокатки, в котором была бы снижена величина температурного клина по длине заготовки в ходе ее прокатки.

Поставленная цель достигается тем, что согласно способу горячей прокатки, в котором проводят равномерный нагрев по длине заготовки, а выдачу нагретой заготовки из о печи и ее задачу в первую клеть стана осуществляют с регулируемыми скоростями, скорость выдачи заготовки из печи равна скорости ее задачи в первую клеть.

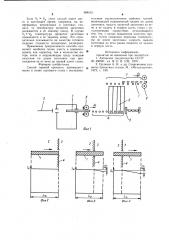

На фиг. 1 представлена черновая группа стана, схема; на фиг. 2 — распределение температуры по длине заготовки в момент начала выдачи, т. е. когда еще вся заготовка находится в печи (в этот момент согласно условию равномерного нагрева распределение температуры по длине равномерно; на фиг. 3 — момент выхода части заготовки из печи и распределение температуры по длине заготовки в этот момент (головные участки заготовки, находясь в атмосфере на участке печь-1-ая клеть, охлаждаются, причем участки, находящиеся

98451

Зо

3 ближе к торцу, охлаждены в большей степени, так как большее .время находятся на воздухе (концевые участки заготовки находятся в данный момент в печи и поэтому имеют равную температуру по длине этой части; на фиг. 4 — момент выдачи.заготовки из печи, когда основная ее длина уже прошла плоскость выхода, т. е. уже подвержена охлаждающему влиянию воздуха на участке печь †-ая клеть; на фиг. 5 — момент выхода заднего конца заготовки из печи (в этот момент распределения температуры по длине определяется временем охлаждения каждого элементарного участка по длине в атмосфере печь—

1-ая клеть, а собственно концевой участок в этот момент имеет температуру нагрева заготовки; на фиг. 6 — распределение температуры по длине заготовки в момент окончания процесса транспортировки; на фиг. 7— график изменения температуры заготовки в зависимости от ее длины во время транспортировки ее от печи к первой клети стана.

Величина Л Тз для данной заготовки и окружающей среды определяется только временем охлаждения, т. е. скоростью выдачи заготовки из печи.

В момент выхода заднего конца заготовки из печи начинается процесс транспортировки, который длится до момента входа переднего конца заготовки в валки 1-ой клети. Так как во время транспортировки каждый элементарный участок по дли не находится в примерно одинаковых условиях охлаждения, то распределение температуры по длине не изменяется. Происходит общее равномерное по длине охлаждение заготовки, которое зависит от общего времени нахождения последней на транспортных средствах, независимо от того, синхронизирована их скорость или нет.

Так как ЬТ =ЬТ4 прокатка переднего конца заготовки начинается нри температуре Т4

Хвостовые участки заготовки в процессе прокатки передних ее участков продолжают охлаждаться. Падение температуры каждого элементарного участка по длине заготовки с момента окончания процесса транспортировки до момента прокатки этого участка в клети определяется промежутком времени между этими моментами, который зависит от расстояния данного участка от.начала заготовки и от скорости входа ее в 1-ую клеть.

Равномерно нагретая по длине до температуры порядка 1200 С заготовка 1 выталкивателем 2 выдается из печи до момента захвата ее валками вытаскивателя 3 и в дальнейшем передается им со скоростью Ч1 на приемный рольганг 4. Дойдя по этому рольгангу до упора 5, заготовка по шлепперному столу 6 передается на под5

55 водящий рольганг 7 и в дальнейшем входит со скоростью в рабочие валки первой клети 8 стана.

В зависимости от сортамента и длины заготовки время прокатки ее в первой клети 8 достигает 42 с. В условиях стана 300 завода «Криворожсталь» за это время задний конец заготовки в окружающей среде входной стороны первой клети успевает остыть на величину, достигающую 60 С.

Из сказанного видно, что температура прокатки имеет максимальное значение на переднем конце заготовки, а затем она постепенно уменьшается по длине к заднему концу заготовки. Это приводит к снижению точности поперечных размеров по длине готового профиля.

По предлагаемому способу 3 заготовка 1 выдается из печи вытаскивателем 3 на приемный рольганг 4 со скоростью, которая равна скорости Чд входа этой заготовки в клеть 8 при прокатке. Это приводит к тому, что каждое сечение заготовки находится одинаковое время на участке от вытаскивателя 3 до клети 8.

С учетом того, что условия теплоотдачи в окружающее пространство на этом участке стана практически одинаковы, величины тепла в окружающей среде каждым сечением заготовки равные, а вся заготовка прокатана при одинаковой температуре прокатки.

Линией 1 показан характер изменения температуры по длине заготовки в момент выхода ее заднего конца из лечи. Очевидно, что в этот момент наибольшую температуру Т1 имеет задний конец заготовки, а наименьшую — передний, температура которого за время выдачи из печи снижается на величину ЬТп по сравнению с Т,.

Линией 2 показано распределение температуры по длине заготовки по истечении времени транспортировки ее от печи к первой клети стана. Поскольку за это время заготовка остынет равномерно по длине, то линия 2 параллельна линии 1 и располагается несколько ниже ее.

Прокатка переднего конца заготовки в первой клети начинается при температуре Тз. Температура последующих участков заготовки в этот момент выше Т .

Однако к моменту прокатки каждого участка заготовки в валках первой клети

его температура снижается на соответствующую величину и становится равной Т (линия 3 ). Это следует из того, что в соI ответствии с предлагаемым способом скорость Ъ выдачи заготовки из печи равна скорости V2 входа ее в валки первой клети.

Так, например, температура заднего конца заготовки к моменту его прокатки в валках первой клети снижается на величину ЛТз, которая равна ЬТп.

984515

7 Vz

Vf

ОООО О

Тн (Рис. Е иг.

Если V > V (этот случай имеет место в настоящее время, например, на непрерывных штрипсовых и сортовых станах), то температура прокатки заготовки понижается к ее заднему концу. В случае

Vi < V2 температура прокатки заготовки повышается к ее заднему концу. Это отрицательно сказывается на качестве готового изделия (точности поперечных размеров) .

Применение предлагаемого способа позволяет наиболее полно учесть и компенсировать как характер, так и количество потерь тепла в окружающую среду каждым участком по длине заготовки при прохождении ее от печи до первой клети стана.

Формула изобретеная

Способ горячей прокатки, преимущественно в линии сортового стана с последовательным расположением рабочи\ клетей, включающий равномерный нагрев по длине заготовки, выдачу нагретой заготовки из печи и ее задачу в первую клеть стана с регулируемыми скоростями, отлпнающппся тем, что, с целью повышения качества проката путем снижения перепада температуры по длине заготовки, скорость выдачи заготовки из печи равна скорости ее задачи в первую клеть.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 406581, кл. В 21 В 1/26. !970

2. Целиков А. И. и др. Современное развитие прокатных станов. М., «Металлургия», 1972, с. 180.

984515 тн

Фиг 5 Уиг.

Составитель Ю. Лямов

Редактор А. Мотыль Техред И. Верес Корректор А. Дзятко

Заказ 10018/5 Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4