Устройство для автоматической компенсации износа оборудования при прокатке

Иллюстрации

Показать всеРеферат

Союз Соввтскин

Социапистичвскик

Республик

ОП ИСАНИЕ

ИЗОВРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< 984536 (6I ) Дополнительное к авт. свид-ву (»)»» «o10.08,81 (21) 3325431 22 02 (5 3 ) М. Кл.

В 21 В 37/12 с присоединением заявки РЯ феуйнрственниЯ квинтет

CCCP ае денем нзебретеннЯ н етерытнЯ (2З) Приоритет

01убликовано 30.12.82 Бюллетень p@48 (53) Уд К621. у у 1, .06-52 (088 B) Дата опубликования опксания01.01.83," k „;

/ днепропетровский ораена Труаового Краского Зиа В к--..„ металлургический институт (7f) Заявитель (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ

KON nEHCAUHH ИЗНОСА ОБОРУДОВАНИЯ

ПРИ ПРОКАТКЕ!

Изобретение относится к металлургии и может быть использовано при прокатке изделий сложной формы.

Известно устройство, позволяющее цроизводить компенсацию износа при прокатке профилей сложного поперечного сечения, в основу которого положена зависимость опережения от высотных размеров (1

Изменение опережения приводит к изменению скорости выхода металла из кле-,о ти, а это в свою очередь обусловливает то, что передний конец раската проходит базовое расстояние между двумя фотодатчиками за разные промежутки времени, по которым н оценивают величину износа. 1

Износ влияет как на изменение высотных размеров и на опережение, так и на коэффициент трения и опережение, причем влияние этих факторов противоположное. Передний конец раската имеет, как правило, 20 неровные края, и, так как при движении по рольгангу раскат подвержен случайным смешениям в вертикальной и горизонтальной плоскостях, положейие переднего кон2 ца раската в поле зрения обоих фотоэлементов неоднозначно, что приводит к дополнительным погрешностям. Кроме этого, в случае прокатки периодических профилей обжатие переменно по длине раската и, соответственно, переменно опережение. Указанные причины ограничивают. использование данного устройства, а в некоторых случаях делают его невозможным.

Наиболее близким к изобретению по технической сущности, и достигаемому результату является устройство, содержащее датчик усилия прокатки, выход которого соединен с входами запоминающего устройства и устройства сравнения, второй вход которого подсоединен к выходу запоминающего устройства, а выход устройства срав)юния соединен с регулятором меквалкового зазора. Устройство осуществляет измерение усиляя прокатки на переднем конце раската, запоминает это значение, сравнивает его со значениями усилия прокатки на остальной части раската и изменяет

3 98453 межвалковый зазор в функции разности этих величин 2

Недостатком данного устройства является то, что оно не позволяет вьщелить низкочастотную составляющую, содержащую информацию об изменении высотных размеров из-за износа. Кроме того, существующие измерители усилия прокатки имеют невысокую эксплуатационную надежность, l0

Цель изобретения -повышение точнос-, ти высотных размеров проката сложной формы путем компенсации низкочастотной составляющей изменения толщины проката, вызванной износом l5

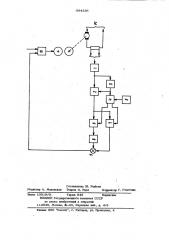

Указанная цель достигается тем, что устройство для автоматической компенсации износа оборудования при прокатке, содержащее датчик тока, запоминающий блок, блок сравнения, регулятор межвалкового зазора, дополнительно содержит соединенные с выходом датчика тока блок вычис.ления текущего среднего тока и компаратор, выход которого подсоединен к входам блока вычисления текущего среднего тока и счетчика, второй вход которого соединен с выходом задатчика, а выходы счетчика соединены с входами управляемых ключей; вторые входы которых соединены с выходом блока вычисления текущего среднего тока, выход первого ключа подсоединен к входу запоминающего блока, а выход второго — к входу блока сравнения, второй вход которого соединен с выходом запоминающего устройства, а вы. ход с регулятором межвалкового зазора.

Такое выполнение устройства для автоматической компенсации износа оборудования позволяет осуществлять компенсацию износа по разности между залом- 4п пенным начальным текущим средним значением тока главного привода, определенным после перехода на новый калибр, и текущим средним значением тока главного привода, изменяющимся по мере изно- <5 са в процессе прокатки. Определение текущего среднего значения тока обеспечивает выделение низкочастотной .составляющей изменения тока, обусловленной изменением зазора между валками из-юа износа, и фильтрацию высокочастотной составляющей, вызванной изменением температуры и других быстроизменяющихся факторов.

На чертеже приведена функциональная

55 схема устройства.

Устройство состоит из датчика Х тока, выход которого подключен к входам блс 6 ф ка 2 вычисления текущего среднего тока и компаратора 3. Компаратор настраивается таким образом, что он изменяет состояние своего выхода при превышении током главного привода минимально возможной величины рабочего тока при прокатке металла. Выход компаратора подключен к входам блока 2 вычисления текущего среднего тока и счетчика 4, Счетчик 4 осуществляет счет прокатанных раскатов по изменению состояния выхода компаратора

3. Второй вход счетчика подключен к выходу задатчика 5 количества прокатанных штук, которыи задает количество раскатов, необходимых для определения начал ного текущего среднего значения тока главного привода. Выходы счетчика 4 соединены с входами управляемых ключей 6 и 7, вторые входы которых соединены с выходом блока 2 вычисления текущего среднего тока. Выход первого ключа 6 подключен к входу запоминающего блока

8, а выход второго ключа 7 — к входу блока 9 сравнения, выход которого соединен с регулятором 10 межвалкового зазора.

Устройство работает следующим образом.

После перехода на новый калибр осуществляется прокатка 20...25 раскатов для определения начального среднего текущего значения тока главного привода.

Число раскатов, необходимых для определения начального текущего среднего значения, устанавливается задатчиком 5 на основании полученных экспериментальных данных и результатов моделирования. При захвате металла валками рабочей клети сигнал на выходе датчика 1 тока возрастает. Компаратор 3 изменяет состояние совего выхода и вьщает сигнал разрешения в блок 2 вычисления текущего среднего тока, который производит вычисление текущего среднего значения тока главного привода. Счетчик 4 суммирует пришедший сигнал с компаратора 3, сравнивает полученный результат с заданным значением количества прокатанных штук.

Если фактическое число прокатанных штук не превышает заданное, то состояние выхода счетчика не изменяется, и управляемые ключи 6 и 7 не открываются. После прокатки заданного количества раскатов первый выход счетчика 4 изменяет свое состояние, при этом управляемый ключ 6 подключает вход запоминающего блока 8 к выходу блока 2 вычисления текущего среднего тока и происходит запоминание вычисленного начального текущего сред5 084 него значения тока. При прокатке следующего раската первый выход счетчика изменяет свое состояние, и управляемый ключ 6 отключает запоминающий блок 8 от блока вычисления текущего среднего. s

ВТОРРФ выход счетчика также изменяет свое состояние, и управляемый ключ 7 подключает выход блока вычисления текущего среднего к входу блока 9 сравнения.

Такое состояние соединений остается до момента окончания прокатки в данном калибре на данных валках. По мере износа происходит изменение межвалкового зазора, что приводит к изменению текущегосреднего значения:тока. На выходе устрой- егаа сравнения появляется сигнал, пропорциональный разности между запомненным начальным текущим средним значением тока и текущим средним значением тока, который отрабатывается регулятором 10 2О межвалкового зазора.

Предлагаемое устройство для автома= тической компенсапии износа при прокате . позволит повысить точность размеров проката и тем самым обеспечить экономию металла за счет прокатки на минус, облег» чить труд вальцовщика путем уменьшения отбираемых т.емплетов, необходимых для контроля размеров. Годовая экономическая эффективность от использования данной системы на стане 550 при прокатке периоди- ческих профилей составит 82,5 тыс. руб. формула изобретения

Устройство для автоматической компенсации износа оборудования при про- Ç5

Источники информации, . принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М,528973, кл. B 21 В 37/00, 1976, 2. фомин Г.Г., Дубейковский А.B. Гринчук П.С. Механизация и автоматизация широкополосных станов горячей прокатки.

М., Металлургия, 1979, с. 232.

536 6 катке, включающее датчик тока, запоминающий блок, блок сравнения, регулятор межвалкового зазора, о т л и ч а ю m eе с я тем, что, с целью повышения точюсти размеров проката путем компенсации износа оборудования оно дополнительно содержит соединенные с выходом датчика тока блок вычисления текущего среднего тока, компаратор, счетчик, задатчик количества прокатанных штук, управляемые ключи, причем выход компаратора соединен с входами блока вычисления текущего среднего тока и счетчика, второй вход которого соединен с выходом эадатчика количества прокатанных штук, а выходы счетчика соединены с входами управляемых ключей, вторые входы которых соединены с выходом блока вычисления текущего среднего тока, выход первого ключа соединен с входом запоминающего блока, а выход второго ключа соединен с входом блока сравнения, второй вход которого соединен с выходом запоминающего блока, а выход — с регулятором межвалкового зазора

984536

Составитель IO. Рыбьев

Редактор А. Маковская Техред О. Неце Корректор Г. Решетник

Заказ 10019/6 ; Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4