Заготовка для прямого выдавливания стержневых деталей с коническими элементами

Иллюстрации

Показать всеРеферат

< ч984551

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. саид-ву— (22) Заявлено 07. 04. 81 (21) 2905554/25-27 (Щ М. Кл.з с присоединением заявки Мо

В 21 С 23/08

Государственный комитет. СССР по делам изобретений и открытий (23) ПриоритетОпубликовано 301282.Бюллетень 14о 48

Дата опубликования описания 301282 (33) УДК 621.735. . 4 (088. 8) Э

В.A ° Åâñòðàòîâ, В.И.Кузьменко,к .В.А.Богодист (72) Авторы изобретен и я

Харьковский ордена Ленина политехнический институт .. им. В.И. Ленина (71) Заявитель (54)ЗАГОТОВКА ДЛЯ ПРЯМОГО ВЫДАВЛИВАНИЯ

СТЕРЖНЕВЫХ ДЕТАЛЕЙ С КОНИЧЕСКИМИ

ЭЛЕМЕНТАМИ

Изобретение относится к обработ= ке металлов давлением.

Известна заготовка для получения изделий прессованием, выполненная .в виде цилиндра с эаходным и концевым участками, при этом заходная часть имеет сферическую выемку с радиусом, равным радиусу калибрующего пояска матрицы, а центр внешней сферы расположен в точке пересечения оси заготовки с контуром эллипса эаходного сечения 1 1).

Недостатками известного способа являются очень сложная форма заготовки, высокая трудоемкость изготовления, воэможность эффективного использования только в условияк гидропрессования.

Известна заготовка в виде цилинд-. ра с заходным и концевым участками искаженной формы, получаемая рубкой в,штампе 1.2).

Недостатками заготовки являются низкое качество из-эа скосов и нецилийцричности заходной части = искажь ний, возникающих в процессе рубки и усиливающихся при прямом выдавливании через матрицу с малым углом кои нусности; увеличение трудоемкости последующей механической обработки эа счет подрезки торца и формообразования фаски на готовой: детали.

Цель изобретения — повышение качества и снижение трудоемкости изготовления стержневых деталей с коническими элементами методом прямого холодного выдавливания.

Поставленная цель достигается тем, что у заготовки для прямого выдавливания стержневых деталей с коническими элементами и фаской на торце через матрицу с калибрующим пояском, выполненной s виде цилиндра с концевым и заходным участками, торец заходной части выполнен с выступом в виде усеченного конуса, большой диаметр которого не меньше диаметра калибрующего пояска, меньший диаметр равен соответствующему диаметру фаски, угол наклона образующей конуса равен углу наклона образующей фаски и выдавленной детали.

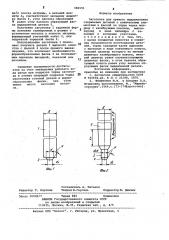

На фиг. 1 изображена заготовка, на фиг. 2 — деталь, изготовленная из заготовки.. у заготовки 1 торец заходной -части с выступом 2 в виде усеченного конуса, больший диаметр которого d не меньше диаметра хвостовика 3 (й=-b3, соответствующего диаметру калибрую984551

Формула изобретения

4Ы/

Составитель .А. Пятаков

Техред M. Гергель Корректор М. Демчик

Редактор Т. Портная

Заказ 10020/7 Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делаем изобретений и открытий

113035,.Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент.", г. Ужгород, ул. Проектная, 4 щего пояска матрицы, а меньший диаметр Й4 соответствует меньшему диаметру фаски 4, угол наклона образующей ф равен углу наклона образующей фаски выдавленной детали 5.

Получение заготовки 1 заданной формы возможно калибровной, в штампе с истечением металла в полость матрицы, формирующей усеченнйй конус 2, или подрезкой торцовой части 2.

Использование заготовки 1 позволяет,получить детали 5 высокого каче ства с фаской 4 после прямого выдавливания, что исключает необходимость .формообразования фаски 4 на последующем переходе высадкой, накаткой или резанием.

Снижение трудоемкости,достигается за счет уменьшения рабочего хо.да резца при подрезке торца заготов-. ки и снятия операций подрезки торца 20 хвостовика готовой детали и формообразования фаски, при этом имеет место экономия металла.

Заготовка для прямого выдавливания стержневых деталей с коническими элементами и фаской на торце через матрицу с калибрующим пояском, выполненная в виде . цилиндра с заходным и концевым участками, отличающаяся тем, что, с целью повышения качества и снижения трудоемкости изготовления деталей, торец заходной части выполнен с выступом в виде усеченного конуса, больший диаметр которого не меньше диаметра калибрующего пояска, меньший диаметр равен соответствующему диаметру фаски, а угол наклона образующей конуса равен углу наклона образующей фаски выдавленной детали.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 560658,кл. В 21 С 23/08, 1970. . 2, Филимонов Ю.Ф., и Поздняк Л.А.

Штамповка прессованием. M., "Машиностроение",1964,с.173-174(прототип).