Установка для накатывания резьбы

Иллюстрации

Показать всеРеферат

э

О П И С А Н И E ()984593

ИЗОБ4 ЕТЕ Н ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт.свид-ву— (22) Заявлено 25.08.81 (21) 3333185/25-27 с присоединением заявки №вЂ” (23) Приоритет— (1) М К»

В 21 Н 3/04

Гесударственвмй кемитет

СССР (53) УДК 821.9й, .7 (088.8) Опубликовано 30.12.82. - Бюллетень ¹ 48

Лата опубликования описания 05.01.83

IIo делам »эебретвний и еткрмт»» (72) Авторы изобретения (7l ) Заявитель

Московскии станкоинструментальныи (54) УСТАНОВКА ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ

Изобретение относится к обработке металлов давлением и может быть использовано при накатывании резьб резьбонакатными головками.

Известна резьбонакатная головка, содержащая резьбонакатные ролики, смонтированные на эксцентриковых осях, и поворотные переднюю и заднюю крышки, в которых размещены сферические опоры эксцентриковых осей (! ).

Недостатком известной головки является невозможность изменения угла наклона осей накатных роликов в процессе накатывания резьбы, что при изготовлении длинных резьб снижает точность резьбы.

Наиболее близким техническим решением к данному изобретению является установка для накатывания резьбы, содержащая станину с сугпортом и резьбонакатную головку с роликами, корпус которой несет поворотные переднюю и заднюю крышки с размещенными в них шарнирными опорами и эксцентриковыми осями, установленными под углом к оси накатывания (2).

Недостатком установки является необходимость поворота крышек против действия крутящего момента при накатке, что вызывает большие деформирующие усилия на сухари и поворотные крышки и приводит к снижению точности накатываемой резьбы и надежности работы головки.

Недостатком установки также является невозможность управления величиной изменения угла перекрещивании осей, что тоже снижает точность накатываемых резьб.

Цель изобретения — повышение точности накатываемой резьбы.

Поставленная цель достигается тем, что установка, содержащая станину с суииортом и резьбонакатывающую головку с накатными роликами, корпус которой несет поворотные переднюю и заднюю крышки с размещенными в них шарнирными опорами и эксцентриковыми осями, установленными под углом к оси- накатывания, снабжена механизмом для изменения угла наклона эксцентриковых осей, выполненным в виде установленного с возможностью поворота . коромысла с продольными пазами на кон20 цах и управляющим рычагом, и оси, размещенной на корпусе головки между поворотными крышками упора, закрепленного на суппорте с . возможностью взаимодействия с управляющим рычагом, и упорных роликов

984593

55 ус1ановлен Iblx на поворотных крышках с возможностью взаимодействия с упомянутыми пазами коромысла.

При этом, с целью регулирования длины управлякицего рычага, установка снабжена регулпровочным роликом, установленным с возможностью перемещения в пазу, выполненном в управляющем рычаге, причем длина плеча 1 управляющего рычага определяет ся по формуле = — дд— где Ь вЂ” допустимая йакопленная ошибка по шагу резьбы; с — изменение угла скрещивания осей накатных роликов.

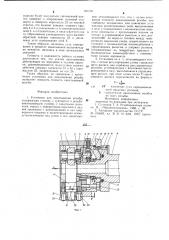

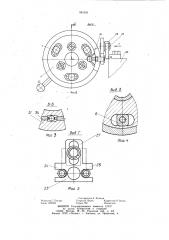

На фиг. 1 изображена установка для накатывания резьбы, разрез: на фиг. 2 вид Л на фиг. 1; на фиг. 3,— разрез Б — Б на фиг. 1; на фиг. 4 — вид В на фиг. 1; на фиг. 5 - вид Г на фиг. 3.

Установка для накатывания резьбы содержит резьбонакатные ролики 1, установленные на эксцентриковых осях 2, которые имеют двухстороннюю опору в виде шарнирных подшипников 3, смонтированных в передней 4 и задней 5 опорных крышках, установленных с возможностью поворота.

Расстояние между крышками 4 и 5 определяется распорными втулками 6, через которые проходят распорные колонки 7, резьбовая часть которых ввернута в сухари 8. Крестовидная шпонка 9, передающая крутящий момент на эксцентриковые оси 2 в момент открытия и закрытия головки, одним выступом введена в паз эксцентриковой оси, а другим — в ось 10, сидящую в дополнительной опоре 11 и несущую шестерню 12, которая входит в зацепление с зубчатым колесом 13, посаженным на основание 14, на котором закреплены втулки 15, пружины 16 и 17 и ползун 18.

Задняя опорная крышка 5, сохраняя возможность поворота, прижимается винтами !

9 к дополнительной опоре !1, которая связана винтами 20 с корпусом 21 с рукояткой

22.

Коромысло 23 с продольными пазами 24 и 25 установлено на неподвижной оси 26 на резьбонакатной головке корпуса. Управляющий рычаг 27 жестко связан с коромыслом 23, а через регулировочный ролик 28— с упором 29, установленным на суппорте станины 30. Упорные элементы 31 и 32, выполненные в виде роликов, установлены на передней 4 и задней 5 крышках и входят в продольные пазы 24 и 25 коромысла 23, причем утгорные элементы 31 и 32 установлены с возможностью перемещения по пазам 33 передней крышки 4. Головка снабжена также регулировочными винтами 34.

Установка для накатывания резьбы работает следующим образом.

Головка в закрытом положении (фиг. 1), т. е. когда ползун 18 находится одновременно в пазу основания 14 и корпуса, подается

40 на заготовку. Ролики 1, захватив заготовку, начинают перемещение вперед, двигаясь за один оборот заготовки на величину обра:4ующегося на ней шага, всегда точно по равному номинальному шагу. Таким образом, ролики 1 и связанные с ними деталиоси 2, подшипники 3, передняя и задняя крышки 4 и 5 корпуса 21 и основание 14 получают осевое перемещение, отличное от номинального шага резьбы, суппорт упором 29 перемещается по ходовому винту за один оборот изделия точно на величину шага. Отсюда возникает рассогласование скоростей осевого движения головки относительно суппорта. При накоплении ошибки . в ту или- другую сторону упор 29 начинает отставать или опережать головку с закрепленным на ней коромыслом 23 и через ролик 28 управляющего рычага 7 заставит его повернуться относительно оси 26 в ту или другую сторону. Продольные пазы 24 и

25 коромысла 23 взаимодействуют с упорными роликами 31 и 32, закрепленными на крышках 4 и 5, заставят их поворачиваться в противоположные стороны, изменяя тем самым угол перекрещивания осей 2 накатных роликов. Ролик 28 имеет возможность изменять свое положение на рычаге 27 в зависимости от допустимой ошибки рассогласования при накатывании, различных типоразмеров резьб.

При достижении необходимой длины накатываемой резьбы ползун 18 упирается в неподвижный упор, установленный на станине, и выходит из паза 24, а пружина 17 заставляет корпус 21 повернуться, а вместе, с ним поворачиваются передняя и задняя опорные крышки 4 и 5 и дополнительная опора !1, в результате чего ролики 1 расходятся, т. е. головка раскрывается, так как поворот этих деталей вызывает поворот осей 10, а с ними эксцентриковых осей 2, вызванный поворотом шестерен 12 вокруг зубчатого колеса 13. Исходное закрытое положение головки обеспечивается поворотом рукоятки 22, которая возвращает корпус

21, а с ним эксцентриковые оси 2 в исходное положение.

Настройка головки на требуемый размер по среднему диаметру осуществляется за счет освобождения вийтов 20 и пере- мещения их вдоль паза корпуса 21 винтами

34, тем самым заставляя поворачиваться дополнительную опору 11, а вместе с ней и шестерни 12, что обеспечивает изменение положения эксцентриситета эксцентриковых осей 2.

Перестройка головки после накатывания правой резьбы на накатывание левой резьбы осуществляется за счет поворота опорной крышки 4, изменения положения упорного элемента 31 в пазу 33 крышки 4 и переброски местами пружин 16 и 17.

Если при обработке винта угол установки эксцентриковых осей 2 был велик, то на

98-1,=93 изделии будет получаться 1величенный шаг, что приведет к опереженик головкой суппорта и поворота коромысла 23 по часовой стрелке, что вызовет поворот, опорных крышек 4 и 5 и уменьшение угла перекрещивания осей 2, а следовательно, и накатываемого ша га. Образование уменьшенного шага вызовет обратный поворот коромысла 23 и увеличение угла скрещивания осей 2.

Таким образом, величина угла скрещивания в процессе накатывания незначительно меняется, находясь в зоне оптимальных значений.

Точность и надежность работы головки достигается тем, что усилия накатывания, действующие на переднюю и заднюю крышки, уравновешиваются посредством взаимодействия упорных элементов 31 и 32 с коромыслом 23, закрепленным на оси 26.

Таким образом, по сравнению с прототипом установка для накатывания резьбы позволяет повысить точность накатываемой резьбы.

Формула изобретения

Z 5 9 10 11 1Z 15 1б 15 1б 14

19 Зб 52 55

Qua 1

l. Установка для накатывания резьбы, содержащая станину с суппортом и резьбонакатывающую головку с накатными роликами, корпус с поворотными передней и задней крышками с размещенными в них шарнирными опорами и эксцентриковыми осями, установленными под углом к оси накатывания, отличающа.(c тем, что. с целью повышепия точности накатываемой резьбы. она снабжена механизмом для изменения угла наклона эксцеHTpHKQBblx осей, выполненным в виде установленного с возможностью поворота коромысла с продольными пазами на концаx и управляющим рычагом, и оси, размещенной на корпусе головки между поворотными крышками упора, закрепленного на суппорте с возможностью взаимодействия с управляющим рычагом, и упорных роликов, 10 установленных на поворотных крышках с возможностью взаимодействия с упомянутыми пазами коромысла.

2. Установка по п. 1, отличающаяся тем, что, с целью регулирования длины управляющего рычага, она снабжена регулировочным роликом, установленным с возможностью перемещения в пазу, выполненном в управляющем рычаге, при этом длина плеча P управляющего рычага определяется по формуле р 6 где д — изменение угла скрещивания осей накатных роликов;

Б -допустимая накопленная ошибка

flo шаг резьбы.

Источники информации, принятые во внимание при экспертизе !. Султанов Т. A. Резьбонакатные головки. М., «Машиностроение», 1966, с. 38.

2. Авторское свидетельство СССР

¹ 434683, кл. В 21 Н 3/04, 1972 (прототип).

984593

> Фиг

Вид Г

Составитель А. Климов

Редактор С. Пекарь Техред И. Верес Корректор О. Билак

Заказ !0023/9 Тираж 702 Под пис ное

ВНИИПИ Государственного комитета СССР но делам изобретений и открытий

1!3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4