Штамп для штамповки деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (»)984611

Союз Советских

Социалистических

Реслублик (61) Дополнительное к авт.свид-ву— (22) Заявлено 23.02.81 (21) 3251177/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

В 21 J 13/02

Гасударственные комнтет

СССР (53) УДК 621.733.. 76 (088.8) Опубликовано 30.12.82. Бюллетень № 48

Дата опубликования описания 05.01.83 по делам лзобретений и открытий (72) Авторы изобретения

В. Г. Ч

В. В. Ермилов, ирков и А. И. Эрл

Кишиневский тракторный завод (71) Заявитель (54) ШТАМП ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для холодной высадки деталей с головками.

Известен штамп для, штамповки деталей, в частности для высадки головок на стержнях, содержащий матрицу, расположенную на чижней плите, пуансон, установленный на верхней плите, и траверсу, несущую элементы для удаления отштампованных деталей из матрицы (1) .

1О

Недостатком данного штампа являются его ограниченные технологические возможности, так как ход выталкивателя равен ходу пуансона.

Известен также штамп для штамповки деталей, содержащий верхнюю плиту с пу- >5 ансоном и основание с матрицей и траверсой с механизмом для удаления отштампованных деталей, снабженной механизмом подъема в виде пары связанных с верхней плитой подпружиненных тяг с выступамикопирами, а также механизмом возврата в исходное положение (2).

Недостатком известного штампа является недостаточная надежность его работы, обусловленная выполнением механизма возврата траверсы в исходное положение в виде пружины, которая, изнашиваясь в процессе работы, теряет свою упругость.

Кроме того, возврат тра версы неизбежно сопровождается ударом ее о нижнюю плиту, что также снимает надежность работы.

Цель изобретения — повышение надежности работы штампа.

Поставленная цель достигается тем, что в штампе для штамповки деталей, содержащем верхнюю плиту с пуансоном и основание с матрицей и траверсой с механизмом подъема в виде пары связанных с верхней плитой подпружиненных тяг с выступамикопирами, а также механизмом возврата в исходное положение, мехайизм возврата траверсы выполнен в виде пары дополнительных тяг, жестко закрепленных на верхней плите и выполненных с продольными лазами, в которых установлены подвешенные шарниры, а также двуплечих рычагов, каждый из которых связан одним своим плечом с подвижным шарниром, а другим— шарнирно с траверсой, при этом каждый рычаг шарнирно связан с основанием центральной своей частью:

984611

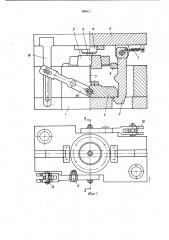

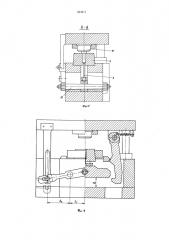

На фиг. 1 изображен предлагаемый штамп при положении ползуна пресса в нижней мертвой точке, общий вид; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3— взаимное расположение узлов штампа при ходе ползуна вверх в момент окончания выталкивания штампуемой заготовки; на фиг. 4 — то же, при положении ползуна пресса в верхней .мертвой точке.

На нижней плите 1 штампа установлена матрица 2, дном которой служит выталкиватель 3, нерабочим сферическим торцом опирающийся на траверсу 4. Тяги 5, шарнирно закрепленные на верхней плите 6, служат для подъема траверсы 4 при ходе вверх. Пружины 7 постоянно удерживают тяги 5 прижатыми к кулачкам 8, предназначенным для отвода тяг 5 от траверсы 4 при окончании выталкивания заготовки 9 из матрицы 2. На торцах нижней плиты расположены двуплечие рычаги 10, которые служат для отвода траверсы 4 вниз. Рычаги 10 могут качаться вокруг осей 11, 20

На оси штампа рычаги 10 соединены подвижно с поперечной 12, запрессованной в центре траверсы. Другой конец рычагов 10 при помощи подвижных шарниров 13 соединен с тягой 14, установленными на верхней плите штампа и снабженными пазами, длина которых принимается превышающей величину хода ползуна пресса. Причем взаимное расположение элементов механизма возврата траверсы (тяг 14, рычагов 10 и траверсы 4) выполнено таким образом, з0 чтобы соблюдалось соотношение (фиг. 3):

H=h

Ъ где Н вЂ” ход ползуна пресса;

h --- заданная величина хода траверсы; З5

1, — расстояние от оси штампа до оси рычага; (— расстояние от оси паза в тяге до оси рычага.

1-1а верхней плите штампа закреплен пуансон 15.

Штамп работает следующим образом.

В положении загрузки (ползун находит-, ся в верхней мертвой точке, выталкиватель

3 в нижнем положении) заготовка укладывается в ручей матрицы 2. При ходе пол- 4s зуна пресса вниз происходит высадка головки пуансоном 15, осадка стержня по всей длине и выдавливание фаски на штампуемой заготовке. Рычаги 10 остаются нецюдвижными, тяги 14 опускаются, опускаются также тяги 5, причем в нижнем положении ползуна они входят в зацепление с траверсой 4.

При ходе ползуна пресса вверх тяги 5 подымают вверх траверсу 4 и вместе с ней выталкиватель 3. Происходит выталкивание отштампованной заготовки 9 из матрицы 2. В момент окончания выталкивания в результате взаимодействия профильных выступов копиров на тягах 5 с кулачками 8 тяги 5 разводятся в стороны, подъем траверсы прекращается. При дальнейшем подьеме ползуна шарниры .13 упираются в дно пазом тяг 14, в результате чего происходит поворот рычагов 10 вокруг осей 11, траверса 4 перемещается вниз, принудительно возвращая выталкиватель 3 в нижнее положение. При подъеме ползуна в верхнюю мертвую точку возможна беспрепятственная ук ладка очередной заготовки в ручей матрицы. Цикл штамповки повторяется.

Предлагаемая конструкция штампа для штамповки деталей позволяет повысить надежность его работы по сравнению с прототипом.

Формула изобретения

Штамп для штамповки деталей, содержащий верхнюю плиту с пуансоном и основание с матрицей и траверсой с механизмом для удаления отштампованных деталей, снабженной механизмом подъема в виде пары связанных с верхней плитой подпружиненных тяг с выступами-копирами, а также механизмом возврата в исходное положение, отличающийся тем, что, с целью повышения надежности, механизм возврата траверсы выполнен в виде пары дополнительных тяг, жестко закрепленных на верхней плите и выполненных с продольными пазами, в которых установлены подвешенные шарниры, а также двуплечих рычагов, каждый из которых связан одним своим плечом с подвижным шарниром, а другим — шарнирно с траверсой, при этом каждый рычаг шарнирно связан с основанием центральной своей частью.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 262605, кл. В 21 J 13/02, 1970.

2. Нефедов А. П. Конструирование и изготовление штампов. М., «Машиностроение», 1973, с. 274, рис. 209 (прототип).

984611

Р. Ф . Составитечь И. Лап

Редактор С. Пекарь Техред И. Верес Корректор В. Бутяга

Заказ 10024/10 Тираж 702 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4