Штамп для радиальной штамповки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

„„984612

Союз Советских

Социалистических

Республик

Ф» х

Ф

-«»» (61) Дополнительное к авт. свид-ву— (22) Заявлено 14.04.81 (21) 3277522/25-27 с присоединением заявки ¹â€” (23) Приоритет— (51) И. К .

В 21 J 13/02

В 2! К 1/30

Государственный комитет

СССР (53) УДК 621.73 (088.8) Опубликовано 30.!2.82. Бюллетень № 48 пв делан изобретеиий и отхрнтий

Дата опубликования описания 05.01.83 (72) Авторы изобретения

И. П. Котенок и В. И. Котенок

Всесоюзный научно-исследовательский институт комплексных проблем машиностроения для животноводства и кормопроизводства (7I) Заявитель (54) ШТАМП ДЛЯ РАДИАЛЬНОИ ШТАМПОВКИ

Изобретение относится к обработке металлов давлением, в частности к штампам для радиальной штамповки деталей типа зубчатых колес и звездочек цепных передач.

Известен штамп для радиальной формовки зубьев шестерен, включающий конусный пуансон, матрицу и подвижные в радиальном направлении опорные сухари Il).

Недостатком указанного штампа является невысокая стойкость, обусловленная быстрым выходом из строя опорных сухарей.

Наиболее близким к предлагаемому является штамп для изготовления фасонных изделий, например зубчатых колес и звездочек, содержащий верхнюю и нижнюю плиты, размещенные между ними радиальные пуансоны, а также оправку !2)., Концевые участки радиальных пуансонов наряду с формообразованием зубчатого профиля в радиальном направлении ограни20 чивают закрытую высоту штампа в осевом направлении, так как верхняя и нижняя плиты штампа после его закрытия опираются на них. Для предотвращения раскрытия штампа в процессе штамповки под действием распорного усилия, возникающего при деформировании заготовки радиальными пуансонами, концевые участки последних зажимаются с помощью буферного устройства пресса с усилием. превышающим на 10 — 20% величины максимального распорного усилия. Концевые участки радиального пуансона в процессе работы контактируют с нагретой заготовкой, что приводит к увеличению их высоты вследствие температурного расширения. В зоне вершины концевого участка раднального пуансона высота максимальна, а по мере удаления от вершины она уменьшается и на некотором расстоянии становится постоянной. Вследствие этого возникающие при закрытии штампа ударные нагрузки воспринимаются только концевыми участками радиальных пуансонов, что приводит к их пластической деформации. Кроме этого, имеет место также истирание торцовых поверхностей . концевых участков радиальных пуансонов и верхней и нижней плит в процессе их работы. В конечном счете это приводит к быстрому образования клиновидного зазора между торцовыми поверхностями радиальных пуансонов и плитами штампа, в который затекает

984612 металл заготовки с образованием заусенца по зубчатому профилю изделия.

Недостатком указанной конструкции штампа является его низкая стойкость.

Цель изобретения — повышение стойкости штампа.

Указанная цель достигается тем, что в указанном штампе концевые участки радиальных пуансонов установлены по отношению к плитам с зазором.

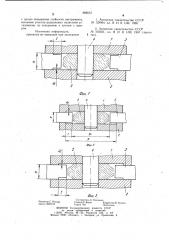

На фиг. 1 изображен штамп с зазорами, образованными проточками на радиальных пуансонах; на фиг. 2 — то же, с зазорами, образованными проточками на плитах; на фиг. 3 — то же, с зазорами образованными проточками на радиальных пуансонах и на верхней плите.

Штамп содержит верхнюю 1 и нижнюю 2 плиты, размещенные между ними радиальные пуансоны 3, а также оправку 4. Заготовка 5 устанавливается между плитами и центрируется оправкой 4. а0

Концевые участки радиальных пуансонов установлены по отношению к плитам с зазором hg, который обеспечивается за счет выполнения ступенек на радиальных пуансонах и плитах.

Высота ступеньки h< выбирается из сле- 25 дующего условия

0,5АМЬ < S, (1) где М вЂ” максимальное увеличение высоты вершины концевого участка радиального пуансона вследствие

Зо температурного расширения;

-максимальный щелевой зазор, при котором обеспечивается незатекание металла заготовки в зазор под действием максимального усилия деформирования. 35

Величину Ah можно определить по известной зависимости л(= ha(Tt — т2), (2) где h — высота радиального пуансона; о коэффициент линейного расширения 40 материала радиального пуансона;

Т,и Т вЂ” средние температуры вершины и тела радиального пуансона при установившемся тепловом режиме работы.

Длина ступеньки 1 на радиальном пуансоне должна превышать в 1,2 — 1,3 раза расстояние 1,, от вершины радиального пуансона до точки, в которой изменение высоты радиального пуансона .h из-за теплового расширения меньше величины его допусти- 50 мой упругой деформации. При этом величиHà с достаточной для практических целей точностью может быть определена по эмпирической зависимости (i>0,4(d) — Р; ) (3) где d> и D; — диаметры делительнои окруж55 ности и окружности впадин зубьев изготавливаемой звездочки.

В случае, если плита или обе плиты штампа выполнены ступенчатыми, то ступеньки должны перекрывать длину радиальных пуансонов, т. е. должно выполняться условие

Р> И,. +21, (47 где D — диаметр проточки на плите;

D, — расстояние между вершинами радиальных пуансонов.

Штамп работает следующим образом.

Нагретая заготовка 5 укладывается на нижнюю плиту 2, после чего ползун пресса и смонтированная на нем верхняя плита 1 опускаются до соприкосновения с радиальными пуансонами 3. При этом оправка 4 вводится в отверстие заготовки 5 и производит ее центрирование.

После этого начинается перемещение радиальных пуансонов, которые внедряются в заготовку и образуют по ее периферии зубчатый венец. Для предотвращения раскрытия штампа в вертикальном направлении нижняя плита прижимается к верхней с помощью буферного устройства. Установка концевых участков радиальных пуансонов по отношению к плитам с зазором позволяет распределить усилие прижима равномерно по поверхности радиальных пуансонов и в значительной степени уменьшить их износ.

Применение предлагаемого штампа обеспечивает увеличение стойкости в 2 — 3 раза.

Кроме того, в предлагаемой конструкции штампа становится возможным использовать радиальные пуансоны, концевые участки которых изготовлены или армированы металлокерамическими твердыми способами.

Экспериментальные исследования и проверка показали, что высота ступеньки при штамповке звездочек с шагом t = 38 мм и

Z = 8 составляла hq — — 0,10 — 0,13 мм; при штамповке звездочек с t = 19,05 мм и

Z = 20 h = 0,08 — 0,10 мм, а длина ступеньки соответственно 1= 7 — 9 мм и 4 — 5 мм.

Для радиальной штамповки звездочек цепных передач высота ступеньки h может выбираться по приближенной эмпирической зависимости.

"=-й

0 бее где 1 — коэффициент трейия деформ и руемого металла о плиты штампа;

t — шаг зубьев штампу емой звездочки, мм.

Экономическая эффективность от применения изобретения достигается за счет повышения стойкости штампа и заключается в снижении затрат на инструмент. При объеме производства 2,5 млн. звездочек в год он составляет 50 тыс. руб.

Формула изобретения

Штамп для радиальной штамповки, содержащий верхнюю и нижнюю плиты, размещенные между ними радиальные пуансоны, а также оправку, отличающийся тем, что

984612

Составитеть Б Г1озднеев

Редактор С. Пекарь Техред И. Верес Корректор В. Бутяга

Заказ 10024/10 Тираж 702 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4! с целью повышения стойкости инструмента, концевые участки радиальных пуансонов установлены по отношению к плитам с зазором.

Источники информации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР № 129964, кл. В 21 К !/30, 1960.

2. Авторское свидетельство СССР № 203451, кл. В 21 К 1/30, 1967 (прото5 тип).