Устройство для сборки модельных звеньев в блок

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистические

Республик (ii)i984632 (61) Дополнительное к авт. свид-ву (22)Заявлено 09.09.81 (21) 3335522/22"02 (51)М. Кл. с присоединением заявки № (23) П риоритет

В 22 С 7/02

1Ъеударстеишый ковпет

CCCP йо аелан изаеретений н атерытнй (53) УДК 621. 74..045(088.8) Опубликовано 30.12.82. Бюллетень ¹ 48

Дата опубликования описания 04.0 1 .83 (72) Авторы изобретения

А.Д. Шубников, А.и. Сидоренко и А.А. Гутн фов

1 (7t) заявители (54) УстровстВО ДЛЯ С БОРКИ мОДЕЛЬНцХ

ЗВЕНЬЕВ 8 БЛОК

Изобретение относится к литейному производству и может быть исполь зовано в производстве литья по выплавляемым моделям.

Известно приспособление для сборки модельных звеньев в блок механическим скреплением на полом стояке с поджимающей пружиной и стержнем внутри, верхняя часть которого т1роходит через втулку и несет на кон о це прижимающие лепестковые захваты, а нижняя часть стояка имеет опору для модели воронки 1).

После механического скрепления модельных звеньев в блок на известном приспособлении возможно проворачивание модельных звеньев относительно стояка во время обмазки, что ведет к потерям блоков.

Наиболее близким к изобретению по техническом сущности и достигаемому результату является устройство для сборки модельных звеньев в блок, содержащее -раму, на которой размеще2 на емкость-приемник с коллектором и выходными трубками для переменной подачи пара и воды и установленные на них полые стояки (2 1.

В приведенном устройстве в местах соединения модельных звеньев в блок из-за погрешностей стыковочных пояс" ков и неточности их центровки относительно стояка невозможно избежать стыковочных зазоров в блоке, являю" щихся технологической причиной кольцевых наплывов (керамическая обмаэка обладает большой проникающей спо" собностью) в виде узких ребер на внутренней поверхности керамических оболочек.

При заполнении таких керамических оболочек жидким металлом ребра разрушаются и керамика попадает в otливки, снижая их качество.

Цель изобретения — устранение попадания керамики в отливку путем сжатия звеньев блока при оплавлении.

3 98463

Для достижения поставленной цели устройство для сборки модельных звенов в блок, содержащее раму, на которой размещена емкость-приемник с коллектором и выходными тоубками для папеременной подачи пара и воды и установленные на них палые стояки,,снабжено прижимами, установленными в верхней его части, а емкость-.приемник размещена на раме шарнирно и t0 снабжена приводом поворота вокруг горизонтальной оси, и клапаном для удаления воды, установленным в нижней части коллектора.

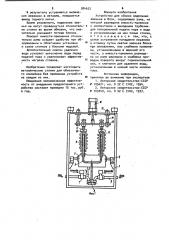

На фиг. 1 и 2 изображено устройст- во, общий вид; на фиг. 3 показано прохождение пара и воды через выходные трубки в полость стояка.

Устройство содержит раму 1, на которой установлена в подшипниках 2 шарнирно-поворотная емкость приемник, 3 с приводом 4 поворота.

Внутри емкости 3 установлен коллектор 5 с выходными трубками 6.

В нижней части рамы 1 устройства установлена система попеременной подачи пара и воды, включающая в себя вентили 7 подачи, клапан 8 удаления воды, а также соединительные трубопро. воды 9. 10

Коллектор 5 соединен с системой подачи гибким шлангом 10.

На выходные трубки б коллектора 5 установлены полые стояки 11, имеющие в своей нижней части фланцы 12 для закрепления стояка на конвейере. Стоя-З5 ки 11 вводятся в отверстия емкостиприемника 3.

В верхней части рамы 1 через направляющие втулки 13 на штоках 14 установлена подвижная плита l5 с при40 водам 16 подъема-опускания.

На подвижной плите 15 установлены прижимы 17 с колпачками 18.

Устройство работает следующим образом.

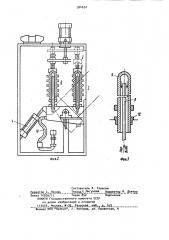

Сборку модельных звеньев в блоки производят на полых стояках ll, снятых с подвески обмазочного конвейера и установленных на выходные трубки 6 коллектора 5. Последние жес- ко связаны с емкостью-приемником 3, которая в момент сборки наклонена приводом 4 поворота (пневмоцилиндр, электродвигатель и np.) относительно рамы 1 на некоторый угол от вертика- 5 ли (полажение I), прижимы 17 при этом находятся в крайнем верхнем положении (паложение И), 2 4

Для спайки модельных звеньев емкость-приемник 3 с модельным блоком на полых стояках 11 поворачивается в положение III, при котором верхние модельные звенья каждого блока оказываются строго против своега прижимного колпачка 18.

Подвижная плита 15 вместе с прижимами 17, исполнительным приводом 16 перемещаются в нижнее положение (положение IY).

За счет деформации пружины прижимы 17 через колпачки 18 передают на модельные звенья усилие (регулируется изменением положения колпачка 18) сжатия вдоль металлического полого

11.

В этом состоянии через систему папеременной подачи по гибкому шлангу 10, по коллектору 5 на выходные трубки б в полость стояков 11 подается пар.

При выдержке под паром происходит нагрев стояков и оплавление стыка" вочных поясков модельных звеньев.

Под действием усилия прижимов 17 звенья плотно спаиваются. Для охлажде1 ния стояков и модельного состава звеньев пар перекрывается и на выходные трубки 6 под стояки 11 подается холодная вода.

После охлаждения стояков с блоками подвижная плита 15 с прижимами

17 поднимается приводом 16 в верхнее положение II, освобождая модельный блок от сжимающего усилия, емкость-приемник 3 с блоками на стояках 11 поворачивается в исходное .положение I для съема стояков с блоками, одновременно срабатывает клапан 8 удаления воды из коллектора 5 с выходными трубками 6.

Готовые блоки со стояками в дальнейшем навешиваются на подвески подвесного обмазочного конвейера.

Весь процесс спаивания модельных звеньев в блок автоматизирован. Команды на вентили 7 подачи пара и воды, на клапан 8 удаления .воды могут подаваться ат пневматической, электрической и прочей распределительной аппаратуры, применяемой в системах автоматики.

Благодаря наличию прижимов ва время спайки, блоков модельные звенья сжимаются вдоль стояка и стыковочные пояски уплотняется, ликвидируя зазоры между звеньями.

Изобретение позволяет изготовить металлические стояки для обмазочного конвейера беэ прижимных устройств на каждом из них.

Ожидаемая экономическая эффективность от внедрения предлагаемого устройства составит примерно 15 тыс. руб. в год.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Н 105671; кл. В 22 С 7/02, 1954.. 2. Авторское свидетельство СССР

И 709240, кл. В 22 С 7/02, 1977.

5 98 632 6

8 результате устраняются включе- Формула изобретения ния керамики в металле, повышается Устройство для сборки модельных выход годного литья. звеньев в блок, содержащее раму, на

Кроме укаэанного, модельные зве- которой размещена емкость-приемник нья не могут провернуться относитель- 5 с коллектором и выходными трубками . но стояка во время обмазки, что эна- для попеременной подачи пара и воды чительно уменьшает потери блоков. и установленные на них полые стояки, Поворот емкости-приемника относи- о т л и ч а ю щ е .е с я тем, что, с тельно рамы создает удобство при об- целью устранения попадания керамики служивании и облегчении установки 10 в отливку путем сжатия звеньев блока и съема стояков с блоками моделей. при оплавлении, оно снабжено прйжимаДополнительный клапан удаления ми, установленными в верхней его воды ускоряет вытеснение воды перед части, а емкость=приемник размещеподачей пара и увеличивает эффектив- на на раме шарнирно и снабжена приность нагрева стояков. водом поворота вокруг горизонтальной

1 оси, и клапаном для удаления воды, установленным в нижней части коллектора.

g846)z .б

Составитель 8. Тарасов

Редактор С, Пекарь Техрвц С Иигунова Кооцектор А. Дзятко

Заказ 10026/11 Тираж 852 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 1303$ Москва W-35 Раушская наб. д. 11/g

3.

Филиал ППП "Патент", r. Ужгород, Ул. Проектная,