Оснастка для охлаждения отливок в формах,изготовленных методом вакуумной формовки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

< >984662 (61) Дополнительное к авт. свид-ву № 801981 (22) Заявлено 14.08.81 (21) 3330215/22-02 с присоединением заявки ¹â€” (23) Приоритет—

Опубликовано 30.12.82. Бюллетень № 48

Дата опубликования описания 05.01.83 (51) М. Кл

В 22 D 27/04

В 22 С, 9/02

Государственные комнтет

СССР (53) УДК 621.744. . 3: 621.746. 584 (088 .8) пю делам лзобретеннй и открытий (72) Авторы изобретения

В. А. Хмелев, С. И. Ефремов, М. И. Вишнев и В. К. (71) Заявитель (54) ОСНАСТКА ДЛЯ ОХЛАЖДЕНИЯ ОТЛИВОК В ФОРМАХ, ИЗГОТОВЛЕННЫХ МЕТОДОМ ВАКУУМНОЙ ФОРМОВКИ

Изобретение относится к литейному производству и может быть использовано в оснастках для литья в формы, изготовленные по методу вакуумной формовки из сухих формовочных материалов.

По основному авт. св. № 801981 известна оснастка, которая содержит опоки с системой испарительного охлаждения, выполненной в виде смонтированных в опоках трубопроводов с патрубками, закрытыми фильтрами из пористого проницаемого материала, соединенных с источником хладагента; и систему откачки в виде трубопроводов с патрубками, закрытых фильтрами, соединенных с источником вакуума, а источник хладагента выполнен в виде герметичного сосуда с клапаном автоматического поддержания давления в пространстве сосуда, расположенным над зеркалом хладагента и соединенным с источником вакуума (1). го

Недостатком известной оснастки является то, что подача хладагента из источника ко всем патрубкам осуществляется с одинаковым напором, определяемым высотой столба жидкого хладагента в источнике хладагента и давлением в пространстве над зеркалом хладагента, а так как патрубки системы охлаждения расположены на разных уровнях по высоте отливки, то и величина перепада между давлением в хладагенте на выходе из источника хладагента и давлением на выходе из патрубков в зависимости от высоты расположения патрубков у тела отливки различна. В связи с этим невозможно обеспечить одинаковые расходы хладагента, а следовательно, одинаковые режимы охлаждения отливки по ее высоте, что приводит, к браку по трещинам и структуре металла отливки.

Цель изобретения — обеспечение равномерного охлаждения отливки по ее высоте.

Указанная цель достигается тем, что в оснастке для охлаждения отливок в формах, изготовленных методом вакуумной формовки, герметичный сосуд снабжен вертикальными перегородками, разделяющими его полость на сообщающиеся в пространстве над зеркалом хладагента отсеки, и устройством поддержания заданного уровня хлада гента в каждом отсеке, соединенном с соответствую984662 шими патрубками системы испарительного охлаждения.

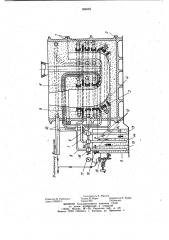

На чертеже изображена предлагаемая оснастка, общий вид.

Оснастка содержит верхнюю и нижнюю опоки 1, установленные на поддоне 2, патрубки 3, 4 и 5 системы испарительного охлаждения, соединенные соответственно трубопроводами 6, 7 и 8 с герметичным сосудом

9, и систему откачки в виде трубопроводов

10 с патрубками 11, соединенных с источником вакуума (йе показан). Внутри герметичного сосуда 9 установлены вертикальные перегородки 12, посредством которых полость сосуда 9 разделена на отсеки 13, 14 и 15, в каждом из которых имеется устройство поддержания заданного уровня хладагента выполненное, например, в виде поглавковых кранов 16. Вертикальные перегородки 12 выполнены таким образом, что образованные ими отсеки 13, 14 и 15 сообщаются между собой, так как имеют общее пространство над зеркалом хладагента. Для автоматического поддержания давления в пространстве над зеркалом хладагента, величина которого устанавливается по манометру 17, предусмотрен клапан 18 и кран 19.

Оснастка работает следующим образом.

Иосле заливки полости формы металлом литейная форма нагревается, и как только температура формовочной смеси в зоне фронта охлаждения достигнет заданной величины, подается сигнал, например, от термопары (не показана), по которому открывается кран 19, и хладагент, например вода, из отсеков 13, 14 и 15 герметичного сосуда 9 по трубопроводам 6, 7 и 8 вследствие разности давлений в форме у патрубков 3, 4 и 5 в хладагенте на выходе из отсеков 13, 14 и 15 поступает в форму. Происходит испарительное охлаждение литейной формы с одновременным отсасыванием паров через патрубки 11 и трубопроводы 10, соединенные с источником вакуума.

В процессе охлаждения клапан 18 автоматически поддерживает давление в отсеках

13, 14 и 15 в пространстве над зеркалом хладагента, сообщающем отсеки между собой, на заданном уровне, при котором давление в хладагенте на выходе из отсеков выше

Формула изобретения

Оснастка для охлаждения отливок в формах, изготовленных методом вакуумной формовки, по авт. св. № 801981, отличающаяся тем; что, с целью обеспечения равномерного охлаждения отливки по высоте, герметичный сосуд снабжен вертикальными перегородка ми, разделяющими его полость на сообщающиеся в пространстве над зеркалом хладагента отсеки, и устройством поддержания

40 заданного уровня хладагента в каждом отсеке, соединенном с соответствующими патрубками системы испарительного охлаждения.

Источники информации, принятые во внимание при экспертизе

4 1. Авторское свидетельство С..СР № 801981, кл. В 22 D 2., s, 19.8. величины рабочего давления в форме и ниже величины давления разрушения формы.

В это же время устройство 16 поддерживает заданный уровень хладагента таким образом, чтобы расстояния h|, h u h меж5 ду уровнями расположения патрубков.3, 4 и 5 и уровнями хладагента в соответствующих отсеках 13, 14 и 15, с которыми патрубки 3, 4 и 5 соединены трубопроводами 6, 7 и 8, были одинаковы. В этом случае подача хладагента во всех уровнях патрубков 3, 4 и 5 осуществляется одним напором, а следовательно, обеспечиваются одинаковые режимЫ охлаждения отливки по ее высоте.

Аналогично предыдущему, при повышении давления в форме из-за испарения хладагента подача хладагента в форму уменьшается, изменяясь при этом по всем уровням патрубков 3, 4 и 5 одинаково.

Таким образом, происходит автоматическое регулирование подачи хладагента в зависимости от количества выделяющегося тепла, отводимого вследствие испарения хладагента.

Применение при производстве отливок предлагаемой оснастки позволит обеспечить одинаковые режимы охлаждения отливок

25 по высоте.

Предлагаемое техническое решение снизит брак на 10 — IP/О на 1 т годных отливок, что составит 22 руб.

984662

Составитель A. Минаев

Редактор И. Рыбченко Техред И. Верес Корректор Н. Буряк

Заказ 10028/13 Тираж 852 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», r. Ужгород, ул. Проектная, 4