Сборный резьбообразующий инструмент

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (и984752 (61) Дополнительное к авт. саид-ву (22} Заявлено 02 ° 03. 81 (21} 3254436/25-08 с присоединением заявки ¹ (23) Приоритет—

Опубликовано 30,1282. Бюллетень № 48

Дата опубликования описания 30.12.82

451) М. Ngl.3

В 23 G 5/10

В 21 Н 3/02 (53) УДК б21.912.4 (088.8}

Государственный комитет

СССР ио делам изобретений и открытий (72) Авторы изобретения

И.Я.Мирнов и В.В.Дунаев

Челябинский политехнический институт» им.Ленинского комсомола (71) Заявитель (5 4) СБОРНЫЙ РЕЗЬБООБРАЗУЮЩИЙ ИНСТРУИЕНТ

Изобретение относится .к металло- обработке, а именно к сборным резьбообразующим инструментам.

Известен инструмент для образования наружных реэьб, содержащий кор5 пус, в котором установлены реэьбообразующие элементы, содержащие режущие зубья на рабочей части, и расположенные между резьбообразующими

10 элементами выглажинающие (деформирующие) элементы с деформирующими зубьями на заборной и калибрующей частях, причем дЕформирующие зубья н сечении их цилиндром по среднему диаметру резьбы выполнены бочкообраз- 15 ными, с меньшим, по сравнению с режущими зубьями, средним диаметром(.1).

Недостатком укаэанного инструмента является невозможность нарезания реэьб малого диаметра.

Цель изобретения — расширение технологических воэможностей сборного резьбообраэующего инструмента.

Указанная цель достигается тем, что инструмент имеет любое, но не 25 менее трех, число рабочих элементов, рабочая часть которых состоит из режущего, калибрующего и деформирующего участков, расположенных последовательно друг за другом по длине 30 элемента, для обеспечения возможности пластического дефориирования режущие и калибрующие участки рабочих элементов выполнены меньшими по шири не, чем дефориирующие участки.

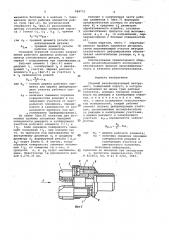

На фиг.1 изображен сборный резьбообразующий инструмент, общий видр на фиг.2 — нид инструмен — à по стрелке А на фиг.1; на фиг.3 — схема основных размеров элементон инструмента и обрабатываемой детали; на фиг.4рабочий элемент инструмента,: на фиг.5 — нид по стрелке Б на фиг.4; на фиг.б — схема связи параметров рабочего элемента с параметрами резьбы детали; на фиг.7 - схема формирования резьбы детали.

Сборный резьбообразующий инструмент имеет (фиг.1) рабочие элементы

1 с двухсторонними резьбообразующимн частями, стопорное кольцо 2 с радиальными пазами, удерживающее рабочие элементы 1 от поворота вокруг оси в установочных отверстиях корпуса 3.

К корпусу 3 с помощью винтов 4 крепится фланец 5 для установки инструмента на инструментальной оправке, например, резьбонареэного патрона.

От возможного перемещения в осевом направлении рабочие элементы 1 удер.

984752 живаются болтами 6 с шайбами 7. Минимальное число рабочих элементов равно трем (фиг.2). На установочной окружности Оц (фиг.3) расположены центры .установочных отверстий корпуса 3 (точки 0, 06, 0 к ), причем 5

0 С12+ 82 л, где d 2 — средний диаметр резьбы обрабатываемой детали, d — средний диаметр резьбы 10

2эл рабочих элементов.

Сплошной стрелкой показано направление рабочего движения рабочих элементов относительно детали, а пунктирной — направление rIpN свинчивании.15

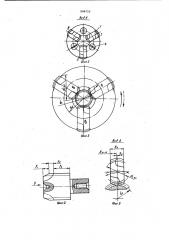

Рабочий элемент 1. (фиг,4} имеет режущий I „,,калибрующий 12 и демпфирующий 13 участки. Ширина рабочего элемента В рк (фиг.5) на участках и 1 принимается равной

20 в, B к= — -Ьа

2 где  — полная ширина рабочего элеЭ мента или ширина деформирующего Участка рабочего элемента;

Ьд — величина смещения передних поверхностей режущих и калибрующих участков от центрального положения, определяется в зависимости от назначаемого припуска под вы< глаживание (деформирование), На схеме (фиг.б) показаны два возможных крайних положения передней поверхности режущего и калибрующего участков рабочего элемента I-I!< и

III . Если передняя поверхность занимайт положение II1, при котором ha=

О, то припуски под выглаживание по внутреннему диаметру d< и среднему 40 диаметру d2 формируемой резьбы (а„и

В ) будут равны О. В случае, когда передняя поверхность занимает положение II;,, то смещение Ьд - щах, и припуски д„ и d будут максималь - 45 ными. Практически hа принимается равной 0,1-0,35 мм.

Режущие и калибрующие части рабочих элементов 1 (фиг.7) формируют предварительные размеры по внутреннему d и среднему 0 диаметрам обрабатываемого изделия, оставляя соответственно припуски под выглажи-, вание д < и а> (в направлении, перпенликулярном к боковым поверхностям

ab) .

Таким образом, часть F обрабатываемого профиля удаляется резанием, затем выглаживающий участок методом пластического деформирования обеспечивает окончательные размеры 8.1 и изделия.

Использование предлагаемого сборного резьбообраэующего инструмента обеспечивает высокую производительность и качество резьбообразования. формула изобретения

Сборный резьбообразующий инструмент, содержащий корпус, в котором установлено не менее трех рабочих элементов, имеющих переднюю поверхность на режущих и калибрующих участках,отличающийся тем, что, с целью pacLIHpeHHH технологических возможностей, каждый рабочий элемент снабжен деформирующим участком, расположенным последовательно эа режущим и калибрующим участками, а ширина режущего и калибрующего участков 8 р к определяется зависи,мостью бэ

В = — -ha р-кI где ВЭ вЂ” ширина рабочего элемента, Ъ - величина смещения передних поверхностей режущих и калибрующих участков от центрального положения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 821003, кл. В 21 Н 3/02, 1981.