Способ электрошлаковой сварки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<„>984775

Союз Советских

Социалистических .Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 19.02.81 (21) 3248087/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

В 23 К 25/00

Государственный комнтет

СССР (53) УДК 621.791.

793 (088.8) Опубликовано 30.12.82. Бюллетень №48 ло делам навбретеннй н открытий

Дата опубликования описания 05:01.83

Б. Ф. Якушин,,Л. Ф. Башев, В. П. Тихонов,,Ю. В. Гордеев;

А. С. Булгаков и И. И. Сущук;Слюсаренко (72) Авторы изобретения

Московское ордена, Ленина, ордена Октябрьской

Революции и ордена Трудового Красного Знамени -:=--,:" высшее техническое училище им. Н. Э. Баумана (71) Заявитель (54) СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ

Изобретение относится к машйностроению, а точнее к технологии сварочного производства и может быть использовано в процессе производства сварных конструкций электрошлаковой сваркой.

Известны следующие способы электрошлаковой сварки с регулированием глубины сварочной ванны: способ электрошлаковой сварки с введением дополнительной проволоки параллельно формирующим устройствам и свариваемым кромкам с периодическим переключением источника питания с основного электрода на дополнительную проволоку. (! ); способ электрошлаковой сварки с подачей дозированной мощности (2).

При способе электрошлаковой сварки с подачей дозированной мощности (2) напряжение на электродной проволоке периодически отключается. В период отключения напряжения электродная проволока подается в качестве присадочной. В результате этого более полно используется теплота, выделяемая при электрошлаковом процессе. Этот способ имеет следующие недос гатки:

1. Не учитывается изменение параметров режима и условий сварки в результате технологических возмущений (изменение напряжения сети, зазора между свариваемыми кромками, глубины шлаковой ванны), т. е. нет обратной связи между технологическими возмущениями и количеством вводимой дополнительной проволоки, что приводит к увеличению глубины сварочной ванны и появлению горячих трещин.

2. Время подачи дополнительной проволоки без напряжения ограничено, так как недопустимо погружение электрода в металлическую ванну. При погружении конца электрода в металлическую ванну и последующей подаче на- его напряжения происходит нарушение стабильности электрошлакового процесса.

Известен способ электрошлаковой сварки (3), при котором скорость подачи электродных проволок в шлаковую ванну регулируют в зависимости от проводимости межэлектродного промежутка.

Недостатком этого способа является необходимость жесткой стабилизации сварочного тока и, кроме того, этот способ не мо-: жет быть использован для регулирования глу. бины металлической ванны, так как при изменении скорости подачи электродных про984775

SS волок изменяется глубина металлической ванны.

Известен способ электрошлаковой сварки с введением дополнительной проволоки параллельно формирующим устройствам и сварочным кромкам и периодическим переключением источника питания с основного электрода на дополнительную проволоку (1).

При переключении источника питания с одного электрода на другой осуществляется изменение направления линии сплавления и конфигурации сварного шва по его длине. Это позволяет, получить лучшую, по сравнению со способом (2) форму сварочной ванны и повышенную технологическую прочность металла шва.

Однако при данном способе электрошлаковой сварки также не учитывается изменение параметров режима и условий сварки в результате технологических возмущений, т. е. нет обратной связи между технологическими возмущениями и количеством вводимой дополнительной проволоки, что приводит к возникновению горячих трещин.

Также ограничено время подачи электродной проволоки без напряжения из-за потери стабильности электрошлакового процесса.

Цель изобретения — разработка способа электрошлаковой сварки, обеспечивающего повышение технологической прочности за счет автоматического регулирования глубины сварочной ванны.

Поставленная цель достигается тем, что, согласно способу электрошлаковой сварки с использованием дополнительной присадочной проволоки, подаваемой параллельно свариваемым кромкам, в процессе сварки измеряют величину сопротивления металлической ванны и регулируют скорость подачи дополнительной присадочной проволоки в зависимости от изменения электрического сопротивления металлической ванны, т. е. введением стока тепла в объеме сварочной ванны в виде дополнительной проволоки и регулированием ее скорости пропорционально сопротивлению, измеренному на дополнительной проволоке.

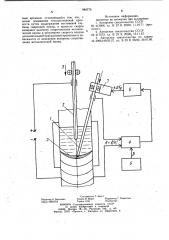

На чертеже представлена схема элект-, рошлаковой сварки с регулированием глубины сварочной ванны.

Принцип способа электрошлаковой сварки с регулированием глубины сварочной ванны состоит в следующем.

Дополнительная проволока 1 подается изолированно от электрода 2 под небольшим углом в центральную зону сварочной ванны 3.

Скорость подачи дополнительной проволоки определяется скоростью ее плавления в сварочной ванне при заданном режиме электрошлаковой сварки, гарантирующем стойкость металла шва против горячих трещин.

На дополнительной проволоке замеряется сопротивление R, которое изменяется прямо пропорционально .изменению глубины металлической ванны. Глубина металлической

ЭО

45 ванны при электрошлаковой сварке определяет технологическую прочность наплавленного металла. Колебание элементов режима и условий электрошлаковой сварки приводят к изменению глубины сварочной ванны и технологической прочности. Для стабилизации технологической прочности в блок 4 сравнения через задающий блок 5 вводится значение параметра пропорционального требуемой технологической прочности. Увеличение глубины сварочной ванны Н приводит к увеличению сопротивления R и рассогласованию блока 4 сравнения. При этом блок

4 выдает сигнал блоку 6 управления на увеличение скорости подачи дополнительной проволоки через механизм 7 подачи. Скорость подачи дополнительной проволоки возрастает, количество тепла, отбираемого на ее плавление от металлической ванны также возрастает, и поэтому глубина сварочной. ванны снижается, что приводит к уменьшению величины R, которая становится равной заданной; система возвращается в исходное положение. Уменьшение глубины сварочной ванны приводит к снижению величины R u рассогласованию блока 4 сравнения, который при этом выдает сигнал блоку 6 управления на уменьшение скорости подачи дополнительной проволоки через механизм 7 подачи. Величина скорости подачи снижается, соответственно возрастают величины

Н и R и становятся равными заданным значениям; система возвращается в исходное положение. Таким образом, обеспечивается оптимальная глубина сварочной ванны вне зависимости от изменения режима электрошлаковой сварки.

Пример. Произведена электрошлаковая сварка образцов из стали 09Г2С толщиной

50 мм. Режим сварки: сварочный ток 850—

900 А, а напряжение сварки 57 — 58 В, род тока — постоянный, скорость подачи основного электрода 580 м/ч, скорость подачи дополнительной проволоки 306 м(ч, диаметр основного электрода и дополнительной проволоки 3 мм. Оптимальная величина R составляет 0,025 Ом. Подача дополнительной проволоки и автоматическое регулирование глубины сварочной ванны позволяет получить сварной шов, стойкий к образованию горячих трещин.

В результате применения изобретения появляется возможность производить электрошлаковую сварку На форсированных режимах с заданной глубиной сварочной ванны, гарантирующей более высокую стойкость металла шва против образования горячих трещин по сравнению с прототипом. формула изобретения

Способ.электрошлаковой сварки с использованием дополнительной присадочной проволоки, подаваемой. параллельно сваривае984775

Составитель Т. Арест

Редактор А. Власенко Техред И. Верес Корректор Г. Решетник

Заказ 10037/18 Тираж 1153 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 мым кромкам, отличающийся тем, что, с целью повышения технологической прочности путем поддержания постоянной глубины сварочной ванны, в процессе сварки измеряют величину сопротивления металли ческой ванны и регулируют скорость подачи дополнительной присадочной проволоки в зависимости от изменения величины сопротивления металлической ванны.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 413006, кл. В 23 К 25/00, 11.10.71 (прототип):

2. Авторское свидетельство СССР № 2 17572, кл. В 23 К 25/00, 15.11.67.

3. Авторское свидетельство по заявке № 2966149/25-27, кл. В 23 К 25/00, 30.07.80.