Анодное устройство алюминиевого электролизера

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сеюэ Севвтсннк

Соцманнстнчвскин

Республик (i»985152 (6l ) Дополнительное к авт. свнд-ву (22) Заявлено 22.06.81(23 ) 3305353Ф22-02 с присоединением заявки № (23) Приоритет

Опубликовано 30.12.82. Бюллетень № 48 (51)М. Кл.

С 25 С 3/12 ЬоудоротваиаФ комитет

СССР ао делам изобретений. н открытий (53) УД К669.713. .72 (088.8) Дата опубликования описания 01 01 83

/ .М.К.Кулеш, С. В.Голубцов, В.I4. :Kóàâ÷å8êî. и Н. В. g данов

/ >д/ . >

Ъ:,. исследовательский и проектный институт е й, магниевой и электродной промышленности (72) Авторы изобретения (71) Заявитель

{54) АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО

ЭЛЕКТРОЛИЗЕ РА

Изобретение, относится к цветной металлургии, в частности к электролит

;:ческому производству алюминия, точнее, к конструкции анодного устройства алю миниевого электролизера.

Известно устройство для охлаждения жидкой анодной массы самообжигающе» гося анода алюминиевого электролизера,, состоящее из металлических ребер, выцолненных в виде свободно закрепленных на кожухе секций, которые расположены между штырями поперек анода (11 .

Однако при охлаждении поверхности жидкой части анода размеры ..:неподвиж- . ного слоя застывшей массы около стенок 15 кожуха увеличиваются. Это приводит к тому, что в периферийной зоне периодически.. загружаемые брикеты анодной мао

: сы не размягчаютс . К стенкам кожуха перетекает углеродйстая фракция, обога- йо щенная пехом е

Известно также устройство, осуществляющее способ перераспределения тепла в объеме жидкой части анода, для осу> ществления которого в анодную массу помещают теплопроводящие элементы, направленные от центра анода к его периферийным зонам. $2).

Однако указанный способ не позволяет значительно повысить температуру . верхних слоев углеродистой массы у кожу ха и предотвратить их застывание. .

Наиболее близким к предлагаемому по технической сути является анодное устройство алюминиевого электролизера с верхнем токоподводом и самообжигеэщимся анодом, содержащим штыри, стап ной кожух и вертикальные в жидкую анодную ыассу $3$.

К недостаткам известного устройства относится то, что часть тепла, поступа ющего от нижних высокотемпературных слоев жидкой массы к пластине, затем передается от нее верхним периферийным слоям массы, другая же часть тепловой энергии теряется в результате теплопе редачи к кожуху. и, соответственно, в окружающую среду. Одновременно проис

3 . 9ЬЬ1 ходит бесполезный подогрев средней зоны жйдкой части анода. Следовательно, данное устройство для размягчения углеродистой массы у кожуха малоэффективно.

Таким образом, известные технические решения не обеспечивают равномерное распределение связующего вещества по плошади анода, а это приводит к тому, что из-за низкого конуса спекания у кожуха часто происходят течи пека под колокольный газосборник, отмечается большая осыпаемость угольных частиц и перерасход анодной массы, Цель изобретения — улучшение качества периферии анода и снижение расхода углеродистого сырья.

Поставленная цель достигается тем, что в анодном устройстве алюминиевого электролизера с верхним токоподводом и самообжигающимся анодом, содержащим штыри, стальной кожух и теплоотводящие пластины, погруженные в жидкую анодную массу, вплотную к стенкам кожуха по периметру анода установлены трехслойные теплопередающие элементы, содержащие вертикально расположенную металлическую пластину, по обе стороны которой размещена теплоизоляция, причем толщина слоя ее составляет 1/7-7 от толщины пластины, вся плоскость, обра.щенная к кожуху, покрыта теплоизоляционным материалом, а теплоиэоляция вертикальных торцовых граней пластины и плоскости, обращенной.к центру анода, выполнена только в средней зоне всех вертикальных сечений, при этом отношение.размеров высот неизолированных верхней и нижней частей плоскости составляет 0,1 20.

Пластины в зависимости от места их

40 расположения по периметру анода могут. отличаться друг or друга толщиной и размерами. Высота пластин по периметру анода различна: в углах и торцах она больше, чем около продольных стенок кожуха, при этом пластины в углах мо« гут, быть толце, чем в любой другой зоне.

Слой теплоизоляции, нанесенный на боковую грань пластины, обращенную наружу, должен располагаться вплотную к стенке кожуха, причем толщина теппоизоляционного слоя пр контуру анода может быть неодинакова, например, в углах больше, чем в середине продольных сторон. Ueaeсообразио испольэовать материалы с низ- 5 кой теплопроводностью, чтобы толщина слоя была сравнительно небольшой. Назначение теплоизоляции, расположенной между пластинами и кожухом, состоит в том, чтобы сократить до минимума рассеивание тепла в окружающую среду и эффективно осуществить нагрев верхней периферийной части анода. При отношении толщины слоя теплоизоляции к толшине пластины менее 1/7 существенно увеличивается количество тепла, которое теряется наружными поверхностями кожу хаю

При отношении толщины слоя теплоизоляции к толщине пластины более 7 распределение коксовых частиц по площади анода становится неравномерным, под теплоизолированные пластины может перетекать углеродистая фракция, обогащенная неком.

Теплоизоляционным материалом дополнительно покрывают среднюю зону по высоте боковой и торцовых граней пластины, соприкасающихся с жидкой анодной массой.

Это позволяет защитить or нагрева среднюю зону жидкого слоя анода и. повысить температуру в его верхней зоне. При отношении высоты верхней нетеплоизо,лнрованной части к высоте нижней неизолированной части пластины менее 0,1 возможно образование твердого слоя застывшей массы около теплоизоляции. При отношении размеров высот верхней и нижней частей более 20 значительно сггггжается температура верхней кромки пластин, т.е. эффективность их работы. Terr лопроводяшие, пластины заглубляют в жидкую массу полностью HJIH настолько, чтобы они выступали под поверхностью не .более чем на 3-5 см, в противном случае существенно возрастут теплопотери выступающей частью пластин и находящаяся вблизи их жидкая масса может застыть.

По сравнению с известными техническими решениями изобретение обеспечивает размягчение верхних слоев массы, расположенных у кожуха, соответственно, и равномерное распределение пека по плошади анода.

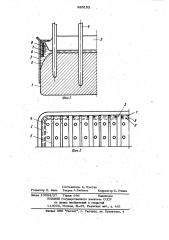

На фиг. 1 изображено анодное устройство, поперечный разрез; на фиг. 2то же, вид сверху.

Устройство состоит из угольного тела анода, включающего спеченную часть

1, жидкий слой анодной массы 2 и находящегося в стальном кожухе 3; в жидкую массу 2 установлены токоподводящие штыри 4.-, металлические ребра

5 для охлаждения жидкой части в ценч» ральной зоне, а также вертикально рао

5 положенные в массе алюминиевые плао тины 6; зазор между стенкой кожуха 3и боковой гранью пластины 6 заполнен теплоизоляционным метвриалом 7; средняя зона по высоте боковой и тор- 5 новых граней пластины, соприкасающих ся с жидкой анодной массой 2, покрыта теплоизоляционным слоем 8. Пластины

6 с нанесенными на их поверхность слоями теплоизоляционного материала Ч прикреплены к Ко 3.

При монтаже анодного узла мощного алюминиевого электролизера с верхним токоподводом около кожуха 3 вертикально устанавливают алюминиевые плао- 1 тины 6. Зазор между стенками кожуха и боковыми гранями пластин заполняют теплоизоляционным материалом 7, например листовым асбестом. Ширина зазора между кожухом и пластинами в уг- 20 лах 30 мм, у торцовых стенок 20 мм, у продольных 10 мм. Среднюю зону по высоте боковой и торцовых граней плас тины 6, соприкасающихся с жидкой анодной массой, покрывают теплоизоляционным слоем 8 толщиной 10 мм. Пластины изготавливают длиной 750 мм, высотой

500 мм.

Толщина каждой пластины в направлении от осей к углам анода возрастает и составляет: около продольных стенок кожуха 10 мм, у торцовых стенок 15мм, в угловых зонах 2Ц мм. Высота нетепло изолированных частей пластины составляет: в верхней зоне 15 см, в нижней . N

20 см. Пластины прикрепляют к стенкам кожуха с помощью специальных крючьев (захватов).

В результате использования устройства температура верхник слоев массы 40 вблизи кожуха повышается от 50 до

1304С, что обеспечивает равномерное распределение пека по зонам анода, приводит к .-:увеличению высоты конуса спекания по периферии, сокращает количест- ws во протеков пека в электролит, улучшает качество боковых граней анода, снижа- ет расход углеродистой массы и технологической электроэнергии.

152 6

Применение изобретения улучшит качество анода и сократит расход Msccbl npu близительно на Х4 кг/lт алюминия, а также снизит падение напряжения в элек тролизере и расход технологической электроэнергии примерно на 150 кВт,ч/1т алюминия.

Ожидаемый экономический эффект от использования изобретения 2,43 руб/т алюминия или в расчете на электролизный корпус 80 тыс. руб./год. формула изобретения

Анодное устройство алюминиевого электролизера с верхним токоподводом и самообжигающимся анодом, содержащим штыри, стальной кожух и металлические теплоотводяшие; пластины, погруженные в жидкую анодную массу, о тл и ч а ю щ е е. с я тем, что, с целью улучшения качества периферии анода и снижения расхода углеродистого сырья, вплотную к стенкам кожуха по периметру анода установлены трехслойные тепло: передающие элементы, содержащие вертикально расположенную металлическую пластину, по обе стороны которой размещена теплоизоляция, причем толщина слоя ее составляет 1/7-7 от толщины пластины, вся плоскость, обращенная к кожуху, покрыта теплоизоляционным материалом, а теплоизоляция вертикальных р торцовых граней пластины и плоскости, обращенной к центру анода выпблнена только в средней зоне всех вертикаль ных сечений, при этом отношение разме-.

:: ров высот неизолированных верхней и нижней частей плоскости составляет 0,120.

Испочники информации, принятые во вйимание при экспертизе

1. Авторское свидетельство СССР № 203931, кл. С 25 С 3/10, 1967.

2; Авторское свидетельство СССР № 638640, кл. С 25 С 3/10, 1976.

3. Авторское свидетельство СССР

¹ 268663, кл. С 25 С 3/10, 1968.

985182

Составитель A. Костин

Редактор Л. Филь Техред А.Бабинец Корректор Е. Рошко

Заказ 10094/37 Тираж 686 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Фнлнал ППП Патент, r. Ужгород, ул. Проектная, 4