Устройство для загрузки агломерационной машины

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советскив

Ссциалнстическид

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6!) Дополнительное к авт. саид-еу

)$g) jg gg 3

F 27 В 21/06 (22) Заявлено 04. 03. 81,(21) 3252853/22»02 с присоединением заявки №вЂ” (23) Приоритет—

Государственный комитет

СССР но делам изобретений и открытий

Опубликовано 30,1282. Бюллетень ¹ 48 (33)МДК 669.1:622. " .785.5 (088.8}

Дата опубликования описания 30.12.82 (72) Авторы изобретения

P Ã.Äóáîâ и Ю.А.Берман

М

Всесоюзный ордена Трудового Красного Зна Ъ :". .:-; исследовательский и проектный институт механйФщжскй» / обработки полезных ископаемых (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ АГЛОМЕРАЦИОННОЙ

МАШИНЫ

Изобретение отйосится к устройст-. вам для загрузки шихты на агломера- ционную машину и может быть использовано при агломерации руд и концентратов черных, цветных металлов или неметаллических ископаемых, которые перед последующим .переделом подверга,ются агломерирующему обжигу. . Известны Устройства для подогре- " ((1 ва агломерационной шихты непосредственно на агломааине перед спеканием

И

Однако в данных устройствах занимается часть полезной площади агломащины и приходится осуществлять подог- 15 рев стационарного слоя, что нецелесообразно для низкотемпературного (1000C) подогрева.

Известен подогрев шихты в барабане"окомкователе. Однако в результате тепловых потерь температура шихты до у кладки на спекательные тележки умень шается йа 10-12сС, что соответствует . по опытным данным (для шихт разного .состава и интервала их конечных температур 60-50 С) снижению проиэвоо дительности в среднем на 6-8Ъ. наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для 30

2 загрузки агломерациоииой мавжны, содержащее аппарат кипящего слоя (KC) и делящую его на надревтеточную и подрешеточную камеры наклонную газораспределительную решетку, а также соединенный газопроводами c нилеосадительным циклоном .и источником газообразного теплоносителя бункер (21 .

Однако укаэанное устройство имеет следующие существенные недостатки.

Во-первых, в обычных Условиях работы агломашины, на которую загружается влажная шихта, температура отходящих иэ вакуум-камеры под горном газов нв превышает при почти 100%-ном насвиаании газов влагой начальной температуры шихты, т ° е. примерно 10-30 С в случае отсутствия подогрева ве перед спеканием. Поэтому устройство представляется неработоспособным: без автономного источника высокотемпературного теплоносителя.

Во-вторых, аппарат КС предназначен сугубо для сушки гранулированного материала и не может быть ис- пользован в предлагаемом виде для подогрева агломерационной шихты до температур, в максимальной степени предотвращающих формирование в слое

s процессе спекания эоны переувлажне985676 ния (80 -82 С), так как в случае подогрева влажной окомкованной-шихты только дымовыми газами наблюдается существенная подсушка ее и разрушение гранул, снижающее гаэопроницаемость слоя и производительность, а при .подогреве паром происходит неже" лательное переувлажненив шихты. . В-третьих, не гарантирована герметичность узла разгрузки решетки и укладки шихты на колосниковую решет- 10 ку агломашины.

Цель изобретения — Повышение эффективности. .Укаэанная цель .достигается тем, что в устройстве для загрузки агломерационной машины,содержащем аппа рат с кипящим слоем с наклонной газо- . распределительной решеткой,а также соединенный газопроводами с пылеосадительным циклоном и источником газообразного теплоносителя бункер, камера аппарата под гаэораспределительной решеткой соединена с автономным источником высокотемпературного теплоносителя, надрешетная камера непосредственно сопряжена с бункером агломашины через разгрузочный порог, выполненный с регулируемой по высоте горизонтальной щелью в нижней его части, а стенки и сводкамеры снабжены паровыми форсунками, размещенными З0 в стенках на высоте 0,2-0,6 высоты кипящего слоя.

Введение пара в кипящий слой шихты позволяет частично или полностью компенсировать подсушку шихты за счет 35 конденсации пара, а также эа счет . улучшения условий теплообмена интен сифицировать подогрев. В опытах с йодогревом шихт различного состава, особенно шихт с большим:содержанием 4() тонкоиэмельченных концентратов, дымовыми газами часто не удается без частичного разрушения гранул и заметного снижения степени окомкования нагреть шихту до температуры выше

5О0С.

Выполненные на основе опытных данных расчеты показывают, что при подогреве 1 т шихты до 70-85 С необходимый

Рабочий. объем дымовых газов, например, с температурой 600 С, в 8-17 раз больше объема пара (150 С), расходуемого дополнительно на подогрев. Следовательно, при скорости фильтрации того же порядка площадь, через которую фильтруются дымовые газы, также должна быть в 8-17, а с расширением температурных пределов подогрева и температур теплоносителя примерно в 4-19 раэ больше,чем площадь фильтрации пара.

Отсюда на длине камеры 1000 мм при раскрытии факела до 50 мм доста-, точно установить в обеих стенках ка- 65 мерй от одной до четырех форсунок

5-20) 50 4-1 llJT с интервалом на участке соответственно от 500 до.

200 мм или в общем виде.

> — мм

002D К1 ( где 0 — длина наклонной газораспределительной решетки (участка, через который подается ожижаю. щий слой теплоносителя)

=0,2-0,5-, коэффициент,. выражающий отно-, шение рабочих пара и газа на . подогрев шихты;

О,01- коэффициент, равный обратной величине раскрытия факела (полосы подогрева паром) .

Окончательное расстояние между форсунками при их установке на одном уровне должно быть

D (0,004- 0,001) 0 1 ( или для аппарата длиной 1000 мм з 200-500 мм.

Следует пояснить, что интервал

500 мм в приведенном выше примере дается в границах метрового участка, т.е. на длине 2000 мм расстояние между форсунками составляет 1000 мм.

С другой стороны, при неравномерном размещении форсунок по длине аппарата, например, установке их на второй половине или последней трети длины, допустим интервал между форсун-. ками порядка 100-150 мм, так. как в случае расположения форсунок по высоте в шахматном порядке в пределах

0,2-0,6 Н„может быть практически . исключено наложение полей действия паровых факелов.

Интервал 100-150 мм является, та.;ким образом, необходимым и достаточным для ниэкотемпературного (а100 С) подогрева аглошихты до температур

85-90ЮС с минимальной поцсушкой или переувлажненивм шихты.

При расстоянии меньше 100 мм возможно нежелательное наложение факелов пара, не вызываемое технологической необходимостью. Наибольшее значение интервала получается при установке на стенке камеры одной форсунки. Понятно, что она может быть установлена в любом месте на длине 1 м в зависимости от свойств шихты и режима подогрева. В случае нескольких форсунок может оказаться целесообразной установка их подряд на минимальном расстоянии.

Положение форсунок по высоте стенки камеры определяется, с одной стороны, высотой кипящего слоя (Н gc) так как паровой факел не должен вы985676 ходйть эа верхнюю границу слоя, а с

1 ругой стороны, не должно происходить опадание пара на гаэораспределительную решетку и переувлажнение нижней части слоя шихты, не взвешиваемой. йотоком теплоносителя. Оптимальная высота кипящего слоя составляет на практике 1,0-1,3 м, а уровень установки форсунок. должен находиться в .: пределах 0,2-0,6 Н q., Следует добавить, что паровые форсунки могу быть установлены и в своде камеры при тонком распылении пара по всему сечению для сокращения выноса из аппарата тонких фракций шихты.

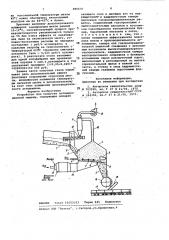

На чертеже показано ус ройство для загрузки агломерационной машины, общий вид

УстрожСтзо состоит из аппарата 1 с кипящим eiioeM в виде прямоугольной расширяющейай вверх камеры с установленйой под углом 1-5 к горизонту .газораспредетп4т льной решеткой 2, шн жна которой равна или немного больше .ширины бункера 3 шихты агломашины и постепенно уменьшается в сторону разгрузки. В боковых и задней стенках камеры 1 выше уровня гаэораспределительной решетки 2 установлены паровые форсунки 4 с регулирующим и запирающим клапанами каждая.

Аппарат КС непосредственно сопряжен с бункером 3 через порог 5, имеющий в нижней части горизонтальную регулируемую по высоте щель 6. Со стороны загрузки аппарат 1 .соединен с окомкователем 7 желобом 8.с пово- ротной заслонкой 9. Верхняя часть камеры аппарата 1 соединена гаэоходом

10 с системой пылеулавливания, состоящей из центробежного пылеуловителя

ll co шнеком 12 для возврата пыли в окомкователь 7 и вентилятора 13.

Снизу аппарат 1 соединен коллектором 14 с источником 15 высокотемпературного теплоносителя. Бункер 3 шихты оснащен барабанным питателен

16, ниже которого над спекательнымн

- тележками агломерационной машины размещен наклонный эагруэочный лоток

18.

Отношение рабочей площади аппарата КС к площади спекания агломерационной машины находится в пределах

0,025-0,05 в зависимости от режимов спекания и подогрева шихт разного состава.

Возможен вариант аналогичного устройства с распределителем шихты в виде аппарата, создающего режим виброаэрокипящего слоя, который сохраняет структуру элементов устройства, их вэаимоположение и ээаимосвязь, а также соотношение характерных размеров практически такими же, что и для предлагаемого варианта.

Устройство работает следующим образом.

Во время спекания на агломерацжонной машине 17 шихта иэ окомковате5 ля 7 по желобу 8 проходит под поворотной заслонкой 9 и поступает в an парат 1 КС, где под воздействием по тока высокотемпературного газообразного теплоносителя, направляемого от

10 источника 15 теплоносителя по коллектору 14 под газораспределительную решетку 2 аппарата КС и через паровые форсунки 4 над решеткой в боковых и задней стенках камеры аппарата l, происходит псевдоожижение основной 5 массы шихты, ее равномерное распределение по площади аппарата, интенсивный подогрев и перемещение в сторону разгрузки. При этом наиболее крупные, не взвешиваемые теплжюаж-.

20 телем гранулы шихты движутся по è æлонной газораспределительной- решетка

2 и выводятся в расходный бункер 3 агломашины через горизонтальную щель

6 в нижней части разгрузочного поро25 га 5. Остальная шихта попадает в бункер 3, перетекая через раэГрузочный порог, а наиболее тонкие и легкие фракции шихты выносятся из слоя, по газоходу 10 поступают в цик30 лон 11, откуда уловленная пыль с повышенным содержанием флюсов и углерода топлива шнеком 12 возвращается . в окомкователь 7 и накатывается при дополнительном увлажнении на окомко35 валеную шихту. Очищенные газы выбрасываются вентилятором 13 в атмосферу илн направляются, например, в горй . агломашины 17.

Иэ бункера 3 барабанным питателем

40 16 шихта выделяется на загрузочный лоток 18 и затем на спекательные тележки агломашины 17.

В системе пылеулавливания устройства во избежание конденсации влаги

45 поддерживают температуру не ниже температуры мокрого термометра отработавшего теплоносителя. Для исключения выбросов газа по желобу 8 в разгрузочную часть окомкователя 7 автоматически поддерживается нулевое или небольшое отрицательное давление в . верхней части камеры аппарата 1.

Для устройства с распределителем шихты в виде аппарата а виброазрокипящим слоем (ВАКС) существо и поря-.

55 .док его работы идентичны предлагаемо» му б

Зкономическая эффективность исполь. зования предлагаемого устройства по сравнению с известным определяется

6О возможностью подачи в слой подогреваемой шихты в единицу времени большего объема теплоносителя и существенным улучшением условий теплообмена в кипящем слое. В резуЛьтате этого вместо

&5 достигнутой для известного устройс "

985676!

ВНИИПИ Заказ 10153/63 Тираж 645 Подписное

Филиал ППП "Патент", г.ужгород,ул.Проектная,4 аа максимальной температуры шихты

49 С можно обеспечить интенсивный подогрев ее до 60-65@С и более.

Принимая величину дополнительного повьааения температуры шихты равной

10-12©С, соответствующий прирост производительности увеличивается только на 5% беэ учета эффекта от накатывания пыли на окомкованную шихту, условно-постоянные расходы по переделу составляют 1 руб/т агломерата, а 10 удельные затраты на теплоноситель c температурой 60ДС (продукты сжигания ,коксового газа - 0,025 руб/т агломерата). В результате этого экономия для одной аглофабрики при производ- )5 стве порядка 6 млн.т.агломерата в год составляет примерно (1 0,05-0,025)к к6000000 150 000 руб.

Замена части топочных газов паром может дать дополнительный эффект, благодаря сохранению структуры шихты, воэможности повышения температуры нагретой шихты и дополнительному ,за этот счет повышению производитель- ности агломашины.

25 . Формула изобретения

Устройство для загрузки агломерационной машины, содержащее аппарат кипящего слоя и делящую его на под-. решеточную и надрешеточную камеры наклонную газораспределительную решетку, соединенный газопроводами с пылеосадительным циклоном и источни-ком,газообразного теплоносителя бункер, барабанный питатель и лоток, о т л и ч а ю щ е е с я тем, что с целью повышения эффективности подогрева шихты и производительности агломашины, КаМВра под гаэораспределительной решеткой соединена с автономным источником высокотемпературного теплоносителя, надрешеточная камера непосредственно сопряжена с бункером агломашины через разгрузочный порог, выполненный в регулируемой по высоте горизонтальной щелью в нижней его части, а стенки и свод надрешеточной камеры снабжены пороговыми форсунками.

Источники информации, принятые во внимание при экспертизе

1. Авторское. свидетельство СССР

М 703590, кл. F 27 В 21/06, 1975.

2. Авторское свидетельство СССР

9 244350, кл.F 27 B,21/06, 1973.