Способ автоматического управления процессом обжига сырьевой смеси во вращающейся печи

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик

Р М К з с присоединением заявки М

F 27 D 19/00

Государствеииый комитет

СССР ио делам изобретеиий и открытий (23) Приоритет

Опубликовано 3012.82. Бюллетень Йо48 (S3) УДК б б . 041.. 49 (088. 8) Дата опубликования описания 30; 12. 82

У д Ого и проектно-конструкторского института по автоматйза предприятий промышленности строительных материалов

71 Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ

ОБЖИГА СЫРЬЕВОЙ СМЕСИ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ

Изобретение относится к способам управления процессом обжига, преимущественно керамзитового гравия, и может быть использовано в технологических процессах сушки и обжига различных видов сырья во вращающихся печах.

Известен способ автоматического управления процессом обжига сырьевой смеси во вращающейся печи, включающий изменение подачи топлива в зависимости от теплового режима в зоне сушки, вычисление количества тепла, затрачиваемого на подготовку материала к обжигу, в эависимостй от которого и потребляемого тепла в зоне обжига регулируют тепловой режим вращающейся печи (lj.

Основным недостатком данного способа является его инерционность, поскольку определение затрат тепла необходимо осуществлять за определенный интервал времени, причем по вычисленному значению этих затрат не достигается эффективное регулирование процесса в следующем интервале времени, в особенности в условиях колебаний. количества загружаемого сырья и его влажности.

Наиболее близким по технической сущности к изобретению является способ управления сушильной зоной вращающейся печи, включающий измерение влажности сырья и температуры теплоносителя в начале и конце зоны сушки, где, с помощью стабили-. зации процесса сушки, а следовательно, и процесса обжига, подачу топлива регулируют в зависимости от разности температур теплоносителя в начале и конце зоны сушки 2 .

Однако и этот способ имеет существенный недостаток, снижающий точность и стабильность регулирования процесса обжига сырья.

Это объясняется тем, что поддержива-

-емая разность температур в начале и конце зоны сушки в недостаточной степени отражает показатель интенсивности сушки материала. Данный по" казатель является комплексным и, с одной стороны, представляет собой= количество воздуха с определенной температурой, просасываемого через материал, а с другой стороны, зависит, главным образом, от количества и влажности .сырья, подава емого в печь, что не учитывается в другом известном способе.

985685

Цель изобретения — стабилизация режимов сушки и обжига сырья.

Поставленная цель достигается тем, что в известном способе автоматического управления процессом обжига сырьевой смеси во вращающейся печи, включающем измерение влажности сырья и температуры теплоносителя в иачале и конце зоны сушки с изменением температуры теплоносителя путем регулирования подачи топлива, дополнительно корректируют расход топлива по расходу теплоносителя в зоне сушки и производительности питателя сырья.

Таким образом, в предлагаемом способе регулирование процессом сушки сырья ведется по двум комплексным параметрам.

Произведение массы сырья на его влажность на входе в зону сушки явля-20 ется первым комплексным параметром, который определяет необходимый режим сушки и.соответствующие ему затраты тепла, обеспечивающие заданную влажность материала на выходе 25 из зоны сушки.

Произведение разности температур в начале и конце зоны сушки íà расход теплоносителя в зоне сушки является вторым комплексным парамет- 3() ром, отражающим интенсивность сушки сырья.

При условии достижения баланса между этими двумя параметрами обеспечивается высокая. степень стабили-. зации режима сушки, а следовательно, и режима обжига сырья.

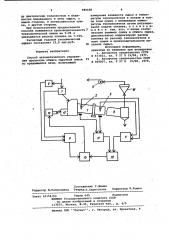

На чертеже приведена блок-схема автоматической системы управления процессом обжига сырьевой смеси во вращающейся печи.

На входе и выходе зоны 1 сушки установлены датчики 2 и 3 температуры, подключенные к входу первого блока 4 вычитания. Измеритель 5 влажности соединен с одним из входов первого блока б умножения, второй вход которого. подключен к выходу дозатора 7 сырья. Зона 8 обжига соединена с вентилятором 9 через циклон 10. К входу и выходу зоны 1 сушки подключен дифманометр 11, соединенный с одним из входов второго блока 12 умножения, второй вход которого подключен к выходу первого блока 4 вычитания, а выход — к одному 55 из входов второго блока 13 вычита- ния, второй вход которого соединен с выходом первого блока б умножения.

Выход блока 13 вычитания подключен к регулятору 14 подачи топлива в gQ топку 15.

Способ осуществляют следующим об, разом.

Сигнал, пропорциональный количеству сырья, загружаемого в зону 1 сушки с выхода доэатора 7, подают на один из входов первого блока б умножения, на второй вход которого подают сигнал, пропорциональный влажности сырья с выхода измерителя 5 влажности. На входы первого блока 4 вычитания подают сигналы с двух датчиков 2 и 3 температуры, установленных в начале и конце зоны 1 сушки.

Дифманометром 11 измеряют разряжение в зоне сушки, создаваемое вентилятором 9, соединенным с зоной 1 сушки через циклон 10. Вместо дифманометра 11 может использоваться расходомер. С помощью блока 4 вычитания определяют разность температур в начале и конце зоны 1 сушки,,а полученный сигнал, пропорциональный этой разности, подают на один из . входов второго блока 12 умножения, на второй вход которого подают сигнал, пропорциональный разряжению (расходу) с выхода дифманометра 11 (расходомера) .

Полученное в блоке 12 произведение разности температур на раэряжение (расход) в зоне 1 сушки подают на один из. входов второго блока 13 вычитания, на второй вход которого подают полученный в блоке б умножения сигнал, пропорциональный произведению значений влажности и количества сырья, загружаемого в зону сушки.

Путем производимого в блоке 13 вычитания иэ значения сигнала, по-! ступающего с выхода первого блока б умножения, значения сигнала с выхода второго блока 12 умножения получают раэностный сигнал на выходе блока

13, который подают на вход регулятора 14 подачи топлива в топку 15.

Причем при отрицательном сигнале, свидетельствующем о более интенсивном режиме сушки по сравнению с требуемым, уменьшают подачу топлива, а при положительном сигнале, свидетельствующем о том, что режим сушки не обеспечивает высушивание в заданной степени подаваемого количества сырья (с его фактической влажностью), увеличивают подачу топлива. В случае равенства обоих входных сигналов на входе блока 13 вычитания сигнал на его выходе будет равен нулю, что соответствует оптимальному режиму сушки.

Таким образом, достигается стабилизация работы следующей зоны— зоны 8 обжига.

Предлагаемый способ обеспечивает высокую степень стабилизации работы вращающейся печи, причем значительно сокращается расход топлива. Это объясняется тем, что при наличии любых возмущений всегда поддерживается необходимое соответствие меж985685

Формула изобретения .

Составитель Г.Демин

Редактор М.Рачкулинец Техред E баритончик Корректор E.Рошко

Заказ 10154/64 Тираж 645 Подписное

ВНИИПИ Государственного комнтета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4 ду фактическим количеством н влажностью подаваемого в печь сырья, с одной стороны, и интенсивностью сушки, с другой стороны.

При использовании предлагаемого .способа повышается производительность 5 технологической линии на 5-8Ъ и уменьшается расход топлива на 7-10%.

Расчетный годовой экономический эффект составляет 19,9 тыс;руб.

Способ автоматического.управления процессом обжига сырьевой .смеси -15 во вращающейся печи, включающий измерение влажности сырья и температуры.теплоносителя в начале и конце зоны сушки с изменением температуры теплоносителя путем регулиро- вания подачи топлива, о т л и ч а юшийся тем, что, с целью стабилизации режимов сушки и обжига сырья, дополнительно корректируют расход топлива по расходу теплоносителя и зоне сушки и производительности питателя сырья.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетелство СССР

9 673831, кл. F 27 D 19/00, 1977 °

2. Авторское свидетельство СССР в 808807, кл. F 27 0 19/00, 1979.