Устройство для крепления штампов

Иллюстрации

Показать всеРеферат

О П И С А Н И Е ()986568

И ЗОВРЕТЕ Н ИЯ

Союз Советских

Социаинстнчвскнх респубМии

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ,(61) Дополнительное к авт. саид-ву— (sl) в. Кл . .5 21 т 13 02

ЬЗОЬ 1502 (22) Заявлено13.02.78 (23) 2579045/25- 27 с присоединением заявки,йв— (23)Приоритет

locJA4pcTooNN4 квинтет

СССР яв лвххи мзввретвнвк и етхритяй

Оаубликовяно07.01.83. Битллетень М 1 (53) УД К621.978..07(088 8) Дата опубликования описания07.01.83

Р. М. Аденин, В. В. Михайлов, П,. П,;- Семттв ахщов и Л. Я., Шалкин

7 (.72) Авторы изобретения (7! ) Заявитель (54) УС ГРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШТАМПОВ

Изобретение относится к области кузнечно-прессового машиностроения, а именно к устройствам для крепления штампового инструмента на прессах.

Известно устройство для крепления штампов, содержащее приводные прихваты, соединенные с плитой через промежуточный механизм привода прихватов, выполненный в виде силового цилтптдра, шток которого имеет профилированный скос, взаимодействующий через промежуточный элемент с прихватом 3.1 .

Недостатками известного устройства являктгся сложность конструкцитт и обслуживания; недостаточная надежность устройства при возможном падении дав пения рабочей среды.

Белью изобретения является повьппение надежности работы и упрощение конструкции и обслуживания. 20

Указанная цель достигается тем, что на профилированном скосе в конце рабочего участка выполнена поверхность с а образукицей, параллельной оси иггока, i

2 промежуточный элемент выполнен, состоящим из двух частей с расположенным между упругим элементом, а устройство снайкено установленным на прихвате ре-, гулировочным механизмом и размещенным в плите устройства микровыкгпоча- телем, взаимодействующим оо цтоком цилиндпа, направлякицими, выполненными, например, s виде подвижных штанок, и подвижным упором, при этом упор и направлякхцие снабжены отсчетными mKaлаъж.

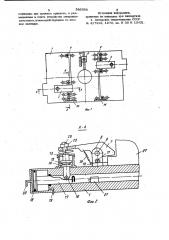

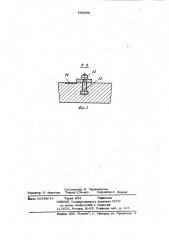

На фиг. 1 изображено устройство для крепления штампов, план;. на фиг. 2» разрез А-А фиг. 1 (исходное положенит деталей перед установкой пггампа} иа фиг. 3 — разрез Б-Б фиг. 1.

Устройство для крепления штампов размещается на плите 1 и содеркит присвтгтм 2 и. 3, направпякхцие 4 и 5 и уттор 6. Прихваты 2 и 3 выполнены

s виде двуплечего рычага 7, подвижно соединенного с корпусом 8 при помсвци оси 9 и пружины 10. Корпус 8 подвнж

3 ЙММЬ 1 но соединен с плитой 1 с помощью болтов 11 с гайками 12 и пазов, выполненных в плите 1. Рычаг 7 опирается одним концом на приводной механизм> состоящий из толквтелей 13 и 14, между которыми размещена пружина 15, выполненная, например, тарельчатой.

Торец толкателя 14 через ролик 16 опирается на профилированный скос штока 17, соединенно с поршнем 18, кото- io рый размещен подвижно в расгочке плиты. Концы рабочего участка профилированного скоса выполнены в виде поверхности1 параллельной оси штока 17. Подвод ВоздуХа или другого рабочего тела к 15 поршню осуществляют каналы 19 и 20, В отверстии плиты 1 размещен микровыключатель 21, который взаимодействует с торцем штока 17 и.соединен с целью управления прессом. Направляющие

4 и 5, выполненные в виде планок, и упор 6 подвижно соединены с плитой 1 с помощью болтов 22 гайками 23 и пазов. Для облегчения настройки на размер упор 6 направляющие 4 и 5 снабжены отсчетными шкалами 24, 25 и 26.

Штамп, закрепленный на прессе, обозначен позицией 27, С концом рычага соединен регулировочный механизм, выполненный, например, в виде винта 28 с гайкой 29.

Работает устройство следующим образом.

B исходном положении поршень 18 со штоком 17 находится в левом крайнем положении. При этом ролик 16 и толкатели 13 и 14 опускак гся вниз, рычаг

7 с винтом,28 под действием пружины

10 поджат к торцу толкателя 13. Штамп

40 не закреплен, шток 17 не взаимодействует с микровыключателем 21. Цепь управления включением пресса разомкнута и его нельзя включить. Для установки штампа

27 направляющие 4 и 5 и упор 6 с помощью огсчетныхшкал 24, 25 и 26 передви45 гают в соответствии с размерами штампа. Затем штамп 27 задвигают между направляющими 4 и 5 до упора 6.

Для установки положения прихватов освобождают болты 11 и гайки 12 и передвигают корпус 8, после чего фиксируют его-положение затяжкой гаек 12 и болтов 11. Положение рабочего конца рычага 7 и усилие регулируют с помощью винта 28 и гайки 29. Для зажима штампа 27 через канал 20 подают сжатый воздух в цилиндр, поршень 18 и шток

17 перемешаются вправо до упора, при этом ролик 16, а вместе с ним толкатель 14 поднимаются вверх. Через пружину 14 движение передается толкателю

13 и далыпе на рычаг 7, который, поворачиваясь вокруг оси 9, зажимает

Штамп, закрепляя его на плите. Одновременно торец штока 17 нажимает на микровыкпючатель 21, замыкая цепь управления, и дает возможность включить пресс. Так как конечные участки профилированного скоса штока 17 выполнены в виде поверхностей, параллельных оси штока, то после того, как поршень займет крайнее положение, на него не действуют осевые силы от взаимодействия с роликом 16. Поэтому после зажатия штампа давление сжатого воздуха или другой рабочей среды на поршне 18 может -бь|ть отключено. В процессе работы при движении штока 17 от крайнего положения размыкается микровыключатель 21. Hem, управления прессом размыкается и он останавливается. Пружина 15, помещеная между толкателями 13 и 14, позволяет компенсировать разницу в толщине плиты штампа, сохраняя при этом постоянное усилие закрепления штампа.

Применение предлагаемого устройства для крепления штампов позволит упрос тить переналадку прессов и сократить время ее проведения, упростить обслуживание устройства., исключить поломку штампов и травматизм обслуживающего персонала.

Формула изобретения

Устройство для крепления штампов на прессе, содержащее приводные прихваты, соединенные с плитой через промежуточный механизм и механизм привода прихватов, выполненный в виде силового цилиндра, шток которого имеет профилированный скос, взаимодействующий через промежуточный элемент с прихватом", о т л и ч а ю щ е е с я тем, что, с целью повышения надежности psботы и упрощения конструкции и обслуживания, на профилированном скосе штока в конце рабочего участка выполнена поверхность с образукяпей, параллельной оси штока, промежуточный элемент выполнен из двух частей с расположенным между ними упругим элементом, а устройство снабжено установленным на прихвате регулировочным. механизмом, Ь служащим для прижима прихвата, и размещенным в плите устройства микровыключателем, взаимодействуюшим со штоком цилиндра.

Ь 6М8

Источники информапки, принятые во внимание при зкспертиэе

1. Авторское свидетельство СССР

¹ 417316, 1973, кл. В 30 В 15/02.-

Составитель Н. Чернилевская

Редактор Н. Аристова ТехредЛ.Пекари Корректор А. Ференл

5йказ 10388/14 Тираж 684 Пщршсное

ВНИИПИ, Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патейт, г. Ужгород, ул. Проектная, 4