Способ штамповки чашеобразных деталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗО6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик

«1986575 (61) Дополнительное к авт. саид-ву— а (22) Заявлено 06.07.81 (2 I ) 3318929/25-27 (53)М. Кл. с присоединением заявки №о 21 К 21/08

Гвсудлрстееннмй кемнтет

СССР (23) ПриоритетОпубликовано07.01.83. Бюллетень № 1 до делам изобретений и етермтий (53) УДК621.73 (088.8) Дата опубликования описания 07.01. ф

О.А.Кайбаииеа, М.И.Мааурский, Е.Г.фобий, Н.Г."Ьеуеиеа У и B.À. Шундалов

Уфимский авиационный институт нм. Орджоникидзе (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ШТАМПОВКИ ЧАШЕОБРАЗНЫХ ДЕТАЛЕЙ

Изобретение относится к области обра ботки металлов давлением, а именно к способам горячей объемной штамповки.

Известен способ штамповки 1), в котором горячую заготовку укладывают в матрицу, затем на нее устанавливают тромбовку, имеющую плоский рабочий торец, а на другом торце - выемку под черновой пуансон, и с помощью этого пуансона, вдавливают заготовку в мат10 рииу. Предварительно прошивают тем же пуансоном, но бж тромбовки. Затем производят окончательную штамповку чиста вым пуансоном.

Недостатком этого способа является повышенное усилие штамповки, обусловленное, в частности, неблагоприятными условиями контактного трения в полости штампа, так как направление точения металла при прошивке противоположно 2С движению деформирующего инструмента..

Известен также способ штамповки ча шеобразных деталей Г2 ), наиболее бливкий к предлагаемому, в котором пилинд2 рическую заготовку нагревают, укладыва ют в осевое отверстие:верхней части матрицы и выдавливают а кольцевой зазор между верхней и нижней частямн матри цы, неизменяемый в процессе деформирования.

Этот способ, в отличие от описанного выше, позволяет получить изделие эа один переход при любом соотношении его размеров.

Недостатком этого способа является большое усилие деформирования, которое зависит, в частности, от величины зазора между верФней и нижней частями матрицы, т.е. по существу, от толщины стенки штампуемого изделия, а также от условий контактного трения в полости штампа.

Иельто изобретения является снижение усилия выдавливания.

Для этого процесс выдавливания осуществляют в две стадии: аа первой увелив чивают кольцевой зазор между верхней и нижней частями матрицы перемещением верхней части матриш навстречу пуансону до окончания его хода, а на второй стадии перемешают верхнюю часть мат рицы е

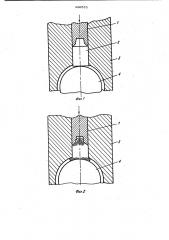

На фиг. 1-4 показан процесс деформирования детали типа полусферы по этапам °

Способ осуществляется следующим образом.

На фиг. 1 показан исходный момент деформирования. Пуансон 1 касается за- 10 готовки 2, которая установлена в осевое отверстие верхней части 3 матрицы, и опирается на нижнюю часть 4 матрицы.

На фиг. 2 изображена схема процесса на первой стадии выдавливаний. Верхнюю 13 часть 3 матрицы удерживают в крайнем нижнем положении, обеспечивая этим.минимальную величину зазора между час тями 4 и 3 матрицы и, следовательно, наибольшее сопротивление истечению металла в него. Благодаря этому, а также эа счет действия активных углов заполняется преимущественно полость в пуансоне 1 . Усилие деформирования при этом такое же, как и в известном способе (2), д так как на этой стадии они не отличаются, но меньшее, чем в конце деформирования по известному способу, когда деформации подвергается почти весь объем металла заготовки и плошадь контакта 30 деформируемого металла с инструментом наибольшая.

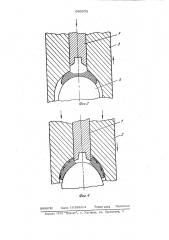

На фиг. 3 изображена схема процесса на второй стадии выдавливания. После заполнения полости в пуансоне 1 подвижную верхнюю часть 3 матрицы переме шают вверх навстречу пуансону 1, напри мер с помощью гидроцилиндра, облегчая тем самым заполнение кольцевого зазора, образуемого верхней 3 и нижней 4 частя- ми матрицы, что обусловливает снижение усилия деформирования на этой стадии.

На фиг. 4 изображен третий, конечный этап деформирования. По окончании рабо -. чего хода пуансона 1 подвижную часть

3 матрицы перемещают вниз, осуществляя доштамповку стенки изделия.На этом этайе действуют два фактора, уменьшающих потребное усилие деформирования: вопервых, активный характер.сил контактно

50 го трения на рабочей поверхности подвижной верхней части 3 матрицы (пож« эаны мелкими стрелками), так как де» формируемый металл течет в сторону движения деформирующего инструментаверхней части матрицы, во-вторых, на данном этапе происходит деформация только части металла заготовки (эона деформации показана двойной штриховкой), причем меньшей, чем в известном способе, так как центральная часть иэделия уже приобрела конечные размеры.

Предлагаемый способ имеет следую щие преимушества; универсальность, ° то есть возможность штамповать эа один переход любые изделия указанного типа, в том числе и тонкостенные; меньшее усилие деформирования, позволяющее применять оборудование меньшей мощности или штамповать изделия больших размеров; улучшение качества иэделий вследствие снижения неравномерности деформации по толщине стенки, обусловленного активным характером сил контактного трения на поверхности подвижной части матрицы при доштамповке. формула изобретения

Способ штамповки чашеобразных деталей, заключающийся в нагреве цилиндрической заготовки, укладке ее в осевое отверстие верхней части матрицы и в выдавливании в кольцевой зазор мемеду верхней и нижней частями матрицы, о т л и ч а ю ш и и с я тем, что, с целью снижения усилия выдавливания, процесс выдавливания осуществляют в две стадии: на первой увеличивают коль» цевой зазор между верхней и нижней частями матрицы перемещением верхней части матрицы навстречу пуансону до окончания его хода, а на второй стадии перемещают верхнюю часть матрицы.

Источники информации, принятые во внимание при экспертизе

1. Брюханов А. Н. Ковка и объемная . штамповка; М., "Машиностроение, 1975, с. 267, 268.

2. Авторское свидетельство СССР

N - 721245, МКИ В21К 21/08, 1 5.03.80 (прототип).