Устройство для дробления сливной стружки на токарном станке

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОУСКОМУ СВИДЕТЕЛЬСТВУ

<>986611

Союз Советскни

Социаиистйческнк

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 27.04.81 (2>) 3281072/25-08 (ИЗМ.Кл з с присоединением заявки Hо

В 23 В 25/02

Государственный комитет

СССР ио делам изобретений и открытий (23) Г3риоритет

Опубликовано 07,01,83.Бюллетень Йо 1 (И}УДК 621.941.2 (088.8) Дата опубликования описания 07 ° 01.83 (72) Авторы изобретения

С.Г. Нагорняк, С.A. Дубиняк и В. и (73) заявители (54 ) УСТРОЙСТВО ДЛЯ .ДРОБЛЕНИЯ СЛИВНОЙ

СТРУЖКИ HA ТОКАРНОМ СТАНКЕ

Изобретение относится к области обработки металлов и может быть ис-пользовано для дробления сливной стружки при обработке изделий на токарных станках.

Известно устройство для дробления стружки, содержащее передний и задний центры, установленные с воэможностью вращения и перемещения в осевом направлении, и привод перемещения одного из центров, выполненный в виде профидьного кольца, взаимодействующего с шариками, размещенными в углублениях торца центра (1) .

Недостатком известного устройства, .является невысокая долговечность шпиндельного узла.

Целью изобретения является повышение долговечности.

Поставленная цель достигается тем,что профильное кольцо установлено с возможностью вращения и кинематически связано с центром посредством введенной в устройство зубчатой передачи с передаточным отношением, близким к единице.

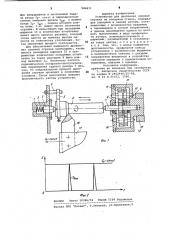

На фиг. 1 показано устройство, разрез, на фиг. 2 — график изменения подачи в процессе резания.

Устройство содержит установленны в шпинделе 1 передний центр 2, подпружиненный пружиной сжатия 3 в направлении заднего центра. С фланцем переднего конца шпинделя 1 связан поводковый палец 4, предназначенный для взаимодействия с хомутиком 5, охватывающим обрабатываемую деталь 6„ которая своими центровыми отверстиями фиксируется в переднем центре 2 и заднем центре 7. Хомутик 5 жестко соединяется с.обрабатываемой деталью б посредством болта. Вращательноподвижный задний центр выполнен также периодически подвижным в осевом направлении,.

Вдоль оси заднего центра 7 установлены две .шестерни 8 и 9, .причем шестерня 8-выполнена эа одно целое с задним центром, а .шестерня 9 смонтирована свободно на его цилиндрическом хвостовике. В равномерно расположенных по окружности. цилиндрических углублениях на торце шестерни 9 установ.

25:ëâíû шарики 10 для взаимодействия с ближней торцовой поверхностью шестерни 8. На укаэаниом торце шестерни 8 выполнены прерывистые конические углубления {на фиг.1 позицией не обозначены), расположенные равномер986611

«:с по окружности с радиусом, равным радиусу окружности расПоложения центров шариков 10 .

Шестерни 8 и 9 находятся в постоян.ном зацеплении соответственно с сателлитами 11 и 12, попарно и жест«о установленными вдоль на валах, расположенных по периферии корпуса 13, передний торец которого закрыт крышкой 14, а задний конический конец корпуса установлен в коническом отверстии пиноли 15 задней бабки токарного станка. Числа зубьев шестерен 8 и 9 (Zs и Z ) и сателлитов 11 и 12 (2„1и 211) выбраны так, чтобы выполнялоcü условие: 1 . а и и данное произведение должно быть близким к единице. При конструировании устройства должно быть выполнено равенство:

28 + 2(1 Z1Z+ 7 при котором обеспечивается условие сборки конструкции и ее нормальная работоспособность.

Для взаимодействия с обрабатываемой деталью б предназначен проход- ной резец 16, который установлен в резцедержателе 17, смонтированном на суппорте токарного станка (на фигурах не показан).

Работа описываемого устройства 35 заключается в следующем.

При вращении шпинделя 1 получает вращение его фланец с поводковым пальцем 4. Вращение пальца 4 переда- 4() ется на хомутик 5, а значит и на обрабатываемую деталь 6. Одновременно движение со шпинделя 1 передается на коробку подач (на фигурах не показана) и суппорт с резцедержателем 17, в котором установлен резец

16. Таким образом деталь б получает вращательное движение от шпинделя 1, а резец 16 получает поступательное движение с постоянной подачей S

COPSE.

Поскольку свободный конец детали 6 поджат вращательно-подвижным задним центром 7, то одновременно,с вращением центра 7 вращается и шестерня 8, которая выполнена с ним за одно целое. Вращение шестерни 8 приводит к вращению сателлитов 11. Поскольку сателлиты 11 вращаются, то и вращаются сателлиты 12, как установленные с сателлитами 11 на одних 60 и тех же валах. Вращение сателлитон 12 приводит к вращению шестерни 9, которая свободно установлена на цилиндрическом хвостовике заднего центра 7. 65

Если обозначить частоту вращения детали 6 через пде-„ то частота вращения шестерни 9 с шаоиками 10 оказывается равной, и, д Поскольку шестерни 8 и 9 вращаются н одну сторону и имеют разные частоты вращения, то, следовательно, имеет место их относительное окружное движение. Следует отметить, что если бы шестерни 8, 11, 12 и 9 имели одинаковое число зубьев, то шестерни 8 и 9 вращались бы синхронно и никакого относительного окружного перемещения шестерни 8 с коническими углублениями не было бы

Если, например, частота вращения, детали б, а значит и заднего центра

7, равна пд,т = 800 об/мин, а числа зубьев передач соответственно 28= 49, Z11= 50, 7„г= 49, Z0 — — 50, то частота относительного окружного перемеще.ния шестерни 8 с коническими углублениями по отношению к шестерне 9 с шариками 10, движущихся в одном направлении с различной скоростью, будет равной: а г г I в 1г

Потн= "дат пДе1 =1 дет ()=

4 1 9

49 49

800 (1 — — — ) = 32 об/мин

50 50

Таким образом при высокой частоте вращения обрабатываемой детали, б (при высоких скоростях резания) скорость относительного движения шаркков 10 относительно прерывистых конических углублений (либо наоборот) оказывается низкой. При- этом в процессе взаимодействия шариков 10 с коническими углублениями под дейстнием усилия сжатой пружины 3 задний центр 7 с шестерней 8 стремится передвинуться в направлении к шестерие

9 и торцовая поверхность шестерни 8 с коническими углублениями стремится находиться в силовом контакте с шариками 10, установленными н углублениях на торце шестерни 9.

В результате вращения обрабатываемой детали 6 вследствие периодического выхода шариков 10 из конических углублений на торце шестерни

8 последняя получает осевое смещение, из-за чего обрабатываемая деталь также получает периодическое нозвратнопоступательное движение.

Поскольку обрабатываемая деталь б наряду с вращательным движением получает также периодическое возвратно-поступательное движение вдоль своей оси, то при осевом смещении детали влево она отходит от режущего лезвия резца 16, в результате чего процесс резания на мгновенье прерывается. Наглядно процесс обработки может быть иллюстрирован фиг. 2.

986611

ВНИИПИ Заказ 10396/16 Тираж 1104 Подписное

Филиал ППП "Патент", r.Óæãoðoä, ул.Проектная,4

При непрерывной и постоянной подаче резца S>= const и периодическом осевом смещении детали S>eT в момент когда Sp= S подача резания равна нулю, т.е. имеет место отсечение стружки . В дальнейшем при попадании 5 .шариков 10 в конические углубления имеет место процесс ° резания, который снова длится до момента выхода шариков из конических углублений . Затем описанный процесс повторяется.

Для обеспечения надежного дробле- . ния сливной стружки необходимо, чтобы высота вхождения шариков 10 в прерывистые конические кольцевые углубления на торце шестерни 8 была рав- 15 ной величине S>. Поскольку частота периодических возвратно-поступательных перемещений заднего центра 7 низ кая, то следовательно процесс дробления стружки проходит в спокойных 2п условиях. Такое выполнение повысит цолговечность работы устройства.

Формул а и з обре те ни я

Устройство для дробления сливной стружки на токарном станке, содержащее передний и задний центры, установленные с возможностью вращения и перемещения в осевом направлении, и привод перемещения одного из центров, выполненный в виде профильного кольца, взаимодействующего с шариками, размещенными в углублениях торца центра, о т л и ч а ю щ е е с я тем, что, с целью повышения долговечности, профильное кольцо установлено с возможностью вращения и кинематически связано с центром посредством введенной в устройство зубчатой передачи с передаточным отношением, близким к единице.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке Р 2962940/28-08, кл. В 23 В 25/02, 1980.

1г