Устройство к токарному станку для нарезания цилиндрических колес

Иллюстрации

Показать всеРеферат

ОП ИСАКИЙ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ щ986662

Союз Севетскнк

Се1еналнстнчвскни

Рвслублни (6! } Дополнительное к авт. свид-ву (22) Заявлено 01.09.80 (21) 2981201/25-08 (53)NL. Кл .

В 23 F 23/12

ЮВ 23 F 9/04 с присоединением заявки М (23) евеудерстееиимй «емитет

СССР аа делам изобретений и открытий

Пряоритет—

Опубликовано 07.01.83. Бюллетень М 1 (53) УДК б21.914. .7.06 .(088.8) Дата опубликования описания 07.01.83 (72) Автор изобретения

А. К. Сидоренко (7 l ) заявитель (54) УСТРОЙСТВО К ТОКАРНОМУ СТАНКУ ДЛЯ НАРЕЗАНИЯ

ЦИЛИНДРИЧЕСКИХ КОЛЕС

1

Изобретение относится к области металло бработкии; в частности, к обработке круговых зубьев цилиндрических колес.

Известно устройство к токарному станку для нарезания цилиндрических колес, закрепленное на суппорте станка и снабженное механизмом обката, включающим делительную червячную передачуЯ .

Недостаток устройства заключается в том, что оно сложно, по конструкции, на нем не1О возможно нарезать крутовой зуб.

Цель изобретения — упрощение конструк- . ции при нарезании зубчатых колес с круговым зубом. я достижения цели устройство представля-

1 ет собой размещенный на суппорте станка с . возможностью прямолинейного перемещения от привода ползун, установленный на нем корпус с ланшзйбой, несущей обрабатываемое колесо и смонтированной соосно червяч. ному колесу делительной передачи, червяк которой зафиксирован от осевого перемещения, причем, привод ползуна выполнен в виде закрепленной в корпусе с возможностью

2 взаимодействия с червяком с полугайки с рычагом.

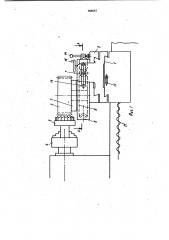

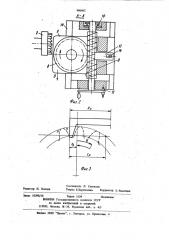

На фиг. 1 показано устройство, общий вид; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 — схема нарезания дуговых зубьев с вогнутой стороны.

Устройство для нарезания круговых зубьев на цилиндрических колесах предназначено дпя токарного станка и закрепляется на его суппорте 1.

Резцовую головку 2, которой нарезано зубчатое колесо 3 с круговым зубом, закрепляют в патроне 4 токарного станка.

Устройство представляет собой размещенный на суппорте 1 станка с возможностью прямолинейного перемещения ползун 5, не.сущий размещенный на нем с возможностью прямолинейного перемещения от привода корпус б с планшайбои 7, несущей обрабатываемое колесо 3. Формообразование зуба производится при сообщении колесу 3 движения обката относительно резцовой головки 2.

986662

Механизм обката (на чертежах не обозна чен) включает червячную делительную передачу, червячное колесо 8 которой расположено соосно с планшайбой 7 и является эталоном нарезаемого колеса. Червяк 9 делительной.передачи зафиксирован от осевого перемещения опорным подиииником

10. Вращение червяка 9 производится вручную от рукоятки 11, исходное положение которой фиксируется фиксатором 12.

Привод ползуна 5 выполнен в виде установленной с возможностью взаимодействия с червяком 9 полугайки 13 с рычагом 14.

Врезание головки 2 в колесо на глубину зуба осуществляется винтом 15 токарного станка. При выключении полугайки 13 корпус 6 прижимается к суппорту 1 винтом с маховичком 16. Посредством винта с рукояткой 17 осуществлен подвод колеса на требуемую та тщину зубьев.

Устройство работает следующим образом.

Нарезание зубьев осуществляется в два приема. В начале обрабатывают правую сторону зубьев "П" (вогнутая сторона), инструментом с радиусом вращения равным В„°

Колесо 3 относительно головки 2 устанавливается с помощью винта с рукояткой 17 так, чтобы за средней плоскостью устройства, параллельной оси станка, находилась образующая цилиндр головки на расстоянии Р равном стрелке дуги зубьев.

Затем с помощью винта 15 осуществляют з врезание на глубину впадины зубьев. После полного врезания путем вращения червяка 9 с помощью рукоятки 11, вращают колесо по стрелке Б, с одновременным перемещением по стрелке В. Пройдя путь 3 выводят заготовку винтом 15 из поля резания на высоту. h + 2 мм, где h — высота зубьев колеса, и перемещают в исходное положение обратным вращением червяка 9, пользуясь фиксатором 12.

Установив колеса 3 в исходное положение, закрепляют корпус 6 винтом с маховичком

16 и выключают полугайку 13 рычагом 14.

После этого поворачивают колесо 3 по стрелке Б на олин угловой шаг (один оборот червяка 9), пользуясь фиксатором 12, включают полугайку 13-и процесс повторяется.

После обработки вогнутой стороны всех зубьев производят смену резцовой головки и процесс повторяется при обработке выпусной стороны зуба.

Предложенное устройство проще в изготовлении по сравнению с известными станками для обработки .цилиндрических колес с круговыми зубьями.

Формула изобретения

Устройство к токарному станку для нарезания цилиндрических колес, закрепленное на суппорте станка и снабженное механизмом обката, включающим делительную червячную передачу, о т л и ч а ю щ е е с я тем, что, с

Ъ целью упрощения конструкции при нарезании зубчатых колес с круговым зубом, устройство представляет собой размещенный на суппорте станка с возможностью перемещения от привода ползун и установленный на нем корпус с планшайбой, несущей обрабатываемое колесо и смонтированной соосно червячному .колесу делительной передачи, червяк которой зафиксирован от осевого перемещения, причем привод ползуна выполнен в виде закрепленной в корпусе с возможностью взаимодействия с червяком полугайки с рычагом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР М 715244, кл. В 23 F 17/00, 1976.

986662

А - А

Составитель Л. Слиткова

Техред Е.Харитончик Корректор Г, Рашетннк

Редактор Н. Коляда

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 10398/18 Тираж 1104 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5