Загрузочно-разгрузочное устройство

Иллюстрации

Показать всеРеферат

(ui986712

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (6t) Дополнительное к авт. свид-ву У 918008

И11М.К . (22) Заявлено 10. 07. 81 (23) 3317153/25-08

В 23 Я 7/00 с присоединением заявки М

Государственный комитет

СССР но делам изооретений и открытий (23) Приоритет(И) УДК 62-229 °.6(088.8) Опубликовано 070183. Бюллетень Йо 1

Дата опубликования описания 070183 (72) Авторы изобретения

M«А ° Солодухин H A.В Самодумский р

/,.".

j ,./

Витебское специальное конструкторское бюро зубообрабатывающих шлифовальных и затбчиых станков »»»

> Ы (71) Заявитель (54) ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО .

Изобретение относится к металло обработке и предназначено для механизации загрузки и разгрузки кругло. шлифовальных бесцентровых станков деталями типа, ступенчатых валов.

В основном изобретении описано загрузочно-разгрузочное устройство для деталей типа ступейчатых валов, содержащее питатель, подающий и отводящий лотки, между которыми расположен отсекатель с приемником, выполненным в виде отдельных Г-образных поперечин, длина которого равна по меньшей мере трем диаметрам деталей С1).

На неподвижных направляющих со стороны подачи заготовки установлены ограничительные упоры, разделяющие приемник на подающую и приемную части. При работе загрузочно-разгрузочного устройства автооператор с призмами, транспортирующими обработанную деталь из зоны шлифования в конце цикла обработки, вынужден ожидать подъема очередной заготовки, что уве:личивает вспомогательное время и сни:,жает производительность.

Целью изобретения является сокращение вспомогательчого времени и тем ,самим увеличение производительности: устройства путем синхронизации хода автооператора с ходом приемника.

Эта цель достигается тем, что приемник снабжен двумя парами поцпружиненных рычагов, жестко закрепленных ца общей оси, одна пара которых предназначена для удержания поднимаемой заготовки на приемнике, а другая— для взаимодействия с призмами автооператора, опускающими обработанную деталь.

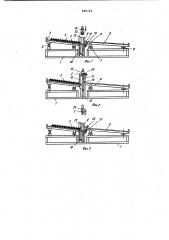

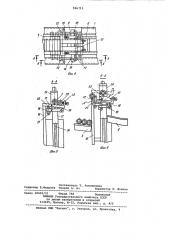

На фиг. 1 изображено описываемое устройство с положением отсекателя и приемника в начале загрузки, вид сбоку; на фиг. 2 — то же, приемник в крайнем верхнем положении; на фиг. 3 — крайнее нижнее положение приемника с рычагами s процессе выгрузки готовой детали и загрузки последующей; на фиг. 4 - вид сверху на приемник; на фиг. 5 — сечение A-A фиг. 4 с иэображением приемника и рычагов в момент загрузки-выгрузки детали из призм автооператора; на фиг. 6 - сечение Б-Б фиг. 4 с изоб- ражением приемника и рычагов в момент подхода автооператора и взаимодействия призм е рычагами.

Загрузочно-разгрузочное устройст30 во содержит основанйе 1, на котором

98б712 слева от зоны загрузки установлен подающий лоток 2 заготовок 3, кото рый имеет возможность разворота на угол вокруг оси 4 посредством винта 5.

Справа от зоны загрузки на основании установлен отводящий лоток б, .также имеющий возможность разворота посредством оси 7 и винта 8.

Иежду подающим лотком 2 и отводящим б на основании жестко установле.ны неподвижные направляющие 9, по которым перемещается отсекатель 10. На отсекателе 10 и раме 11 закреплен приемник 12, выполненный в виде отдельных Г-образных поперечин, установленных наклонно, снабженных регулируе-15 мыми упорами 13 и перемещаемых от штока-поршня 14 гидроцилиндра 15. На приемнике 12 в кронштейнах 1б установлена ось 17, на которой жестко закреплены рычаги 18 и 19, Рычаги 19 20 подпружинены пружиной 20 к Г"образным поперечинам приемника 12 и снабжены регулируем!ми упорами 21, которые разделяют приемник на подающую "а" и приемную "б" части (фиг. б). 25

С боковых сторон неподвижных направляющих 9 установлены упоры 22, ограничивающие перемещение деталей

3 по торцу. Одна пара рычагов 18 взаимодействует с призмами 23 автоопе- 30 ратора 24, а вторая пара рычагов 19 с регулируемыми упорами 21 удерживает подаваемую заготовку.

Устройство работает следующим образом. Б подающий лоток 2 уклады- 35 вают заготовки 3 в один ряд. Раму 11, отсекатель 10, приемник 12 с рычагами 18 и 19 устанавливают в крайнем нижнем положении (фиг. 1). Для работы устройства в цикле станка необходимо наличие заготовки 3 в автооператоре

24, который снабжен призмами 23 для транспортировки деталей в зону и из зоны обработки станка.

При пуске станка в цикле шток 14 гидроцилиндра 15 перемещает раму 11 45 с отсекателями 10, приемником 12 и рычагами 18 и 19 в крайнее верхнее положение (фиг. 2). Синхронно с подьемником рамы 11 перемещается автооператор 24 из эоны обработки в зону 50 загрузки. При перемещении приемника

12 столб заготовок 3. задерживается отсекателями 10, а одна завотовка, лежащая на подающей части "а" приемника 12 и удерживаемая регулируемыми 55 упорами 21 рычагов 19, поднимается и стоит в ожидании момента, когда автооператор 24, опускаясь вниз приамами 23, нажмет на рычаги 18. При ходе вниз автооператор опускает Ьбработан-60 ную.деталь 25 на Г-образные поперечины приемника 12. В результате того, что призмы 23 опускаются несколько ниже эа приемник, обработанная деталь, лежащая на наклонных поперечи нах приемника 12, скатывается до упоров 13. Одновременно призмы 23 нажимают на рычаги 18, которые через

ocb 17 и рычаги 19 опускают упоры 21.

Освободившаяся от упоров заготовка

3 скатывается и занимает место под. призмами 23 (фиг. 2 и 5).

Деталь 25, дойдя до упора 13, на" жимает на конечник, который дает команду на отвод автооператора 24 с заготовкой 3 в зону обработки и опускание рамы 11 с приемником 12 для выгрузки и загрузки (фиг, 3), При этом приемник 12 проходит между подающим лотком 2 и отводящим б, опускаясь ниже их рабочих поверхностей. Обработанная деталь 25 ложится на отводящий лоток и скатывается по наклонным направляющим до упора, а с подающего лотка очередная заготовка накатывает-. ся на приемную часть "а" приемника.

Синхронизация подъема приемника

12 может производиться с любым ходом автооператора 24, обеспечивающим подачу заготовки 3 вверх до опускания автооператора.

При окончании обработки автооператор с обработанной деталью 25 приходит в положение, указанное на фиг,2, Цикл повторяется.

Таким образом, применение предлагаемого усовершенствования устройства для загрузки ступенчатых валов обеспечивает сокращение вспомогательного времени за счет синхронизации хода автооператора,опускающего обработанную деталь в положение загрузкивыгрузки с ходом приемника, поднявшего или поднимающего заготовку в верхнее положение загрузки.

Формула и з о бре те ния

Загрузочно-разгрузочное устройство по авт.. св. 9 918008, о т л и ч а ю щ е е с я тем, что, с целью увеличения его производительности, приемник снабжен двумя парами подпружиненных рычагов, жестко закрепленных на общей оси, одна пара которых предназначена для удержания поднимаемой заготовки на приемнике, а другая — для взаимодействия с призмами автооператора,спускающими обра-. ботанную деталь.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ф 918008, кл. В 23 g 7/00, 1980.

98б712

Составитель Т. Новожилова

Редактор В.Федотов Техред A. Ач Корректор A. Лэятко

Закаэ 10402/21 . Тираж 758 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП."Патент", г. Ужгород, ул. Проектная, 4