Устройство для притирки отверстий,смещенных относительно центра детали

Иллюстрации

Показать всеРеферат

<н986254

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТИЗЬСТВУ

Союз Советскик

Социалистическик республик (63) Дополнительное к авт. свид-ву (22) Заявлено 24.07.81 (71) 3323416/25-08 с присоединением заявки Ио(23) ПриоритетОпубликовано 07.0183. Бюллетень Йо 1

Дата опубликования описания 07.01.83

f$q) М g 3

В 24 В 37/02

Государственный комитет

СССР но делам изобретений

ы открытий (ЗЗ УДф 621 ° 9 (088. 8) С. Н. Хромов, A.A. Витенчук, В.A. Сальников и R. И.Салтанов@, (72) Авторы изобретения

Одесский проектно-конструкторский технологический институт Научно-производственного объединения.:.

"Спецтехоснастка

I °

:-. (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПРИТИРКИ ОТВЕРСТИЙ, СИЕЩЕННЫХ ОТНОСИТЕЛЬНО ЦЕНТРА

ДЕТАЛИ

Изобретение относится к области машиностроения и может быть использовано при обработке прецизионных отверстий в деталях топливной и гидравлической аппаратуры.

Известно устройство для притирки отверстий, смещенных относительно центра детали, содержащее установленный на основании с возможностью поворота относительно своей оси цилиндрический корпус, в котором эксцентрично расположена центрирующая оправка и установлен подвижный в радиальном направлении фиксирующий элемент (1 . .Это- устройство не обеспечивает высокого качества обработки вследствие невозможности стабилизации условий обработки по силовым параметрам.

Целью изобретения является повышение качества обработки.

Эта цель достигается тем, что предлагаемое устройство снабжено закрепленным на основании подпружиненным упором и расположенными на корпусе флажками и жестким упором, установленным с воэможностью контакта с подпру жиненным упором, при этом центрирующая оправка выполнена поворотной, а фиксирукяций элемент установлен с воэможностью контакта с центрирующе оправкой.

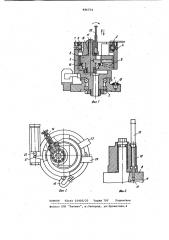

На фиг.1 показано устройство, вид сбоку, разрез, на фиг.2 — то же,, вид сверху; на фиг.3 — схема фиксации детали. устройство состоит иэ основания

1, на котором посредством двух радиально-упорных подшипников 2 установлен цилиндрический корпус 3. На осях

4 и втулках 5 закреплена крестовина б. Крепление осей 4 осуществляется стопорными винтами 7. Центрирующая оправка 8 установлена посредством обоймы 9.в корпусе 3 на шариковых упорных подшипниках 10. При этом центрирующая оправка -8 выполнена поворотной и имеет радиально расположенные отверстия 11, выполненные с высокой точностью, число которых равно числу отверстий в детали. Одновременно эти отверстия могут являться каналами для подачи СОЖ в зону резания. В центрирующей оправке 8 выполнено такое же количество высокоточных отверстий 12 для установки калибра 13. Угол поворота центрирующей оправки устанавливается посредством фиксирующего элемента 14. Де- ° таль 15 устанавливается посредством

98б754 втулки 1б на центрирующую оправку 6 и зажимается гайкой 17. Выпускное отверстие 18 и гибкие трубки 19 служат для подачи СОЖ в зону резания.

Притир 20 жестко закрепляется в шпинделе станка (не показан), В нижней части корпуса 3 смонтирован жесткий упор 21, а на основании установлен подпружиненный упор 22 „ выполняющий функцию ограничителя крутящего момента. Флажки 23 и 24, установленные в ® верхней части устройства, служат для команды на включение цикла обработки и временное прекращение обработки (выхаживание).

Устройство работает следующим об- 15 разом.

Обрабатываемую деталь 15 устанавливают на втулку 16. Для определения точного йоложения отверстия детали устанавливают калибр 13, который 2() входит конической частью в отверстие детали в верхнем положении, а нижняя часть калибра фиксируется по отверс- тию, выполненному в центрирующей оправке 8. После того, как деталь зафик-25 сирована по углу фиксирующим элементом 14 и по отверстию калибром 13, ее зажимают гайкой 17. Затем вынимают калибр 13.

Таким образом, отверстие в.детали подготовлено к обработке. Смазочноохлаждающая жидкость через впускное отверстие 18 через трубки 19 подается непосредственно в зону резания по отверстиям 11 и 12 °

После того как деталь зафиксирована, включают вращательное и возвратно-поступательное движения шпинделя, на котором установлен раэжимной притир 20. Осуществляется обработка отверстия. При этом происходит быстрый разжим притира до касания с обрабатываемой поверхностью детали. В момент касания обрабатываемая деталь, а заодно и цилиндрический корпус 3, увлекаемые вращающимся притиром, по- 4> ворачиваются до контакта жесткого упора 21 с подпружиненным упором 22.

При этом флажок 23 воздействует на бесконтактный датчик (не показан), который дает команду на перевод с быстрого разжима притира на заданную рабочую подачу, т.е, начало цикла обработки. При перегрузке срабатывает флажок 24, при этом автоматически отключается рабочая подача, происходит процесс выхаживания. При понижении усилия резания, под действием подпружиненного упора, корпус

3 возвращается в положение, в котором дается импульс на повышение усилия резания.

Предложенное устройство обеспечивает высокое качество обработки за счет базирования детали по обрабатываемому отверстию, что полностью исключает влияние погрешности смещения от заданных размеров центрального отверстия, а также за счет стабилизации силы резания.

Формула изобретения

Устройство для притирки отверс-. тий, смещенных относительно центра детали, содержащее установленный на основании с воэможностью поворота относительно своей оси цилиндрический корпус, в котором эксцентрично расположена центрирующая оправка и установлен подвижный в радиальном направлении фиксирующий элемент, о т л ич а ю щ е е с я тем, что, с целью повышения точности обработки, оно снабжено закрепленным на основании подпружиненным упором и расположенными на корпусе флажками и жестким упором, установленным с возможностью контакта с подпружиненным упором, при этом центрирующая оправка выполнена поворотной, а фиксирующий элемент установлен с воэможностью кон-" такта с центрирующей оправкой.

Источники информации, принятые во внимание при.экспертизе

1. Нормальные детали и узлы станочных приспособлений. М., Оргавиапром, 1943, с.192.