Способ термообработки стальных изделий в проходных печах

Иллюстрации

Показать всеРеферат

В:Н. Наркввнч, В.6. Ткач, В.В.тВабуВов 6;Ф.: Антипов,.

АЛ. Сионнк, В.A. Лесвчко, ).Н. РучкВй н"А.В. Каннннн

/ (.72) Авторй изабретеиия (71) Заявитель (54) СПОСОБ ТЕРИООБРАБОТКИ CTAAbNiO

ИЗДЕЛИЙ 8 ИРОХОДНЦХ ПЕЧАХ

Изобретение относится к термообработке в поточных агрегатах и мо» жет быть использовано при термообработке изделий, в частности труб в секционных печах проходйого типа.

Известен способ поточной термообработки труб, включающий пламенный нагрев с последующей выдержкой в атмосфере печи вращающихся и поступательно перемеща в ихся труб 3).

Недостатком указанного способа является окисление поверхности обрабатыванием труб в течение всего цикла, термообработки в агрессивной-атмосфере пламенной печи.

Наиболее близким по технической сущности к предлагаемому является способ отжига качественнмх сталей ввтмосфере продуктов сгорания топлива, при котором с целью предотвращения обезуглероживания в печь при

406-506 С вводят в определенном коли-, честве водяной пар, который формиру2 ет толстый слой окалины, препятствующий обезуглероживанию стали (21.

Недостатком известного способа является то, что из-за повышенного содержания rlapa в атмосфере (Я"603) и его ненаправленной подачи невозмож" но нагреть изделия до температуры выме 760" С (а именно 850-950 С . !

Цель изобретения - обеслачение высокотемпературного нагрева при созда". няи защитной пленки на поверхности изделий.

Поставленная цель. достигается тем, что в способе поточной термообработки стальных изделий, включающем на" грев и выдержку в атмосфере продуктов сгорания топлива в смеси с водяным паром, водяной пар в атмосферу печи подают в процессе выдержки под углом к направление движения изделий, при этом количество подаваемого пара се- ределяат из условия обеспечения со"

Формула изобретения

Способ ермообработки стальных иэ« делий в проходных печах, включающий нагрев и выдержку в атмосфере продуктов сгорания топлива в смеси с во" дяным паром, отличающийся тем, что, с целью обеспечения высоко« температурного нагрева при создании защитной пленки на поверхности изде" лий, водяной пар в атмосферу печи подают в процессе выдержки под углом к направлению движения изделий, при этом количество подаваемого пара определяют из условия обеспечения содер-! жания окислителей СО + Н О равным

45"503

3 98694 держания окислителей, СО + Н1 О равным 45-50ф.

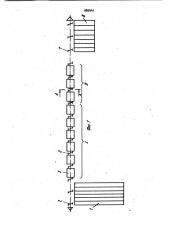

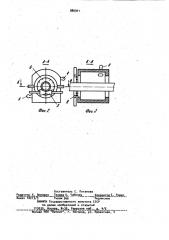

На фиг. 1 показано устройство для осуществления способа; на фиг. 2разрез А-А на фиг. 1; на фиг. 3 " разрез Б-Б-на фиг. 2.

- Устройство включает загрузочный

Стеллаж 1, приемный.рольганг 2, сек" ционную печь 3, состоящую из еекций, оборудованных горелками 4 и транс- so портными механизмами 5. Секционная печь разделена на два участка: зону нагрева 1 и зону выдержки 1I. Секциь секционной печи на участке выдержки дополнительно оборудованы соплами 6 для подачи водяного пара в рабочее пространство секций.

Предлагаемый способ осуществляется следующим образом, Трубы, предназначенные для.териооб-гз работки, с приемного стеллажа 1 подаются поштучно на приемный рольганг 2, откуда непрерывным потоком (встык ) поступают в секции 3 печи. Благодаря транспортным механизмам 5 трубы не- 2$ прерывно вращаются и поступательно пе" ремещаются в осевом направлении вдоль печи, проходя последовательно зону нагрева 1 и зону выдержки И . Нагрев труб осуществляется за счет сжигания зв газа в горелках 4, установленных всекциях 3 и создающих в рабочем пространстве секций атмосферу открытого пламенного нагрева.

После достижения заданной темпера- з туры в зоне 1 трубы поступают в секции зоны ling где в секциях 3 помимо

1 4 горелок 4 установлены под углом к на" правлению движения труб сопла 6, через которые в атмосферу открытого пламенного нагрева подается пар. 3а счет взаимодействия паров воды с поверхностью нагретого металла на его поверхности образуется плотная окисная пленка, состоящая из feg0>,.предохраняющая в дальнейшем поверхность труб от окисления. Пройдя зону ll трубы поступают на рольганг выдачи 7 и передаются на стеллаж 8.

Источники информации, принятые во внимание при.экспертизе

1. "Сталь!, 1968, 1". 2, с.182-185.

2. Авторское свидетельство СССР

И 158587, кл. С 21.0 1/74, 1962.

986941

Составитель С. Потапова

Релактоо К. Волощк Техвед А. Бабинец Коооектоо Е..Рошко

Заказ 10213/3 Тираж 566 Подписное

ВНИИПИ Государственного комитета СССР

I ho делам изобретений и открытий

11 035 Москва И" 35 Рамшская наб. л. 4/5

«Д 35, ь ейе«еа««а«1««а«юйвюев мае «йы в«««аею вм «е«««в юаюе«юле « авеле««ъе е««а ««аа У «ю ««ю юю «

Филиал ППП Патент", r.. Ужгород, ул. Проектная, 4