Коррозионностойкая сталь

Иллюстрации

Показать всеРеферат

Л.А. Писаревскии, С.АЛолованенко, А. В„Рудчевко, 9.@Клюев,"

И.Н. Мелькумов, Т.С.Савельева Л.И.Пивоварова, Н" С -" 8олков, И.З. Ыабадаш, P. 6. Гутнов, И. К. Николаев и/ 4 Ъ.:;Диомидова

j 4

1.

Центральный ордена Трудового Красного Знам научно-... исследовательский институт черной металлувгим.... "-им. И.П. Бардина (72) Авторы изобретеиия (71) Заявитель (5Ц КОРРОЗИОННОСТОЙКАЯ СТАЛЬ

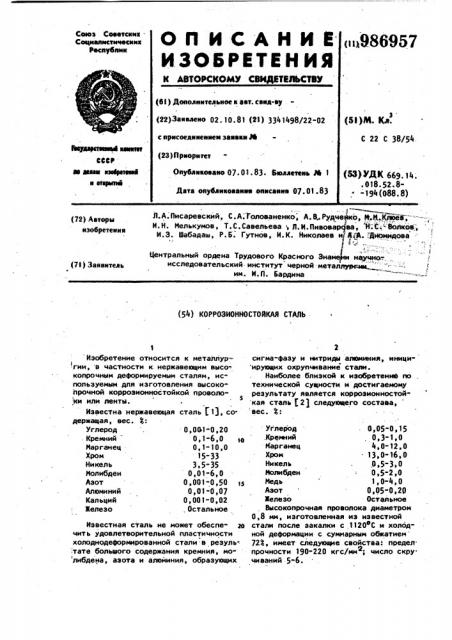

1 Изобретение относится к металлурI

:гии, в частности к нержавеющим высо" копрочным деформируемым сталям, используемым для изготовления высокопрочной коррозионностойкой проволо ки или ленты.

Известна нержавеющая сталь 1), содержащая, вес.

Углерод

Кремний

Марганец

Хром

Никель

Молибден

Азот

Алюминий

Кальций

Железо

О, 001-0,20

0,1 "6,0 ц

О, 1" 10,0

15-33

3,5-35

0,01 "6,0

0,001-0,50 1з

0,01-0,07

О, 001-0,02

Остальное

Известная сталь не может обеспе- m

-чить удовлетворительной пластичности холоднодеформированной стали-в резуль тате больвого содержания кремния, молибдена, азота и алюминия, образующих сигма-фазу и нитриды алюминия, инициирующих охрупчивание стали.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является коррозионностойкая сталь (21 следующего состава, вес. 3:

Углерод 0,05-0 15 .Кремний 0,3-1 0

Кар ганец 4,0-12,0

Хром 13,0-16, 0

Никель 0,5-3,0

Молибден : 0,5-2,0

Медь 1,0-4,0

Азот 0,05-0,20

Железо Остальное

Высокопрочная проволока диаметром

0,8 мм, изготовленная иэ известной стали после закалки с,1120 С и холодной деформации с суммарным обжатием

723, имеет следующие свойства: пределпрочности 190-220 кгс/ммР; число скручиваний 5-6.

7 4 ,: роволоки диаметром 0,8 мм с суммарным обжатием 724 после закалки с

1120 С. После закалки сталь имеет нестабильную аустенитную или аустенитоферритную структуру. При холодной деформации стали происходит ее фазовое превращение, в. результате которого часть аустенита переходит в мартенсит.

Количество образующегося мартенсита зависит от соотношения в стали легирующих элементов. Сталь обладает высоким запасом пластичности, позволяющим вести ее холодную деформацию с суммарными обжатиями до 90>.

Предел прЬчности стали определяют при испытаниях образцов на растяжение в соответствии с ГОСТ 10446-63. Пластичность стали оценивают по числу скручиваний образцов в соответствии с ГОСТ . 1545-63.

Также проводят испытания стали на общую коррозию в 33 хлористом натрии и межкристаллитную коррозию по методу

АМ в соответствии с ГОСТ 6032-75.

В табл. 2 приведены результаты испытаний образцов холоднодеформированной проволоки из опытных плавок предлагаемой и известной сталей.

Корроэионная стойкость описываемой стали выше, чем известной.

Приведенные результаты испытаний свидетельствуют, что использование предложенного химического состава стали для изготовления высокопрочной нержавеющей проволоки или ленты позволяет повысить ее пластичность и способность к деформационному упрочнению.

Экономический эффект 440 тыс. руб.

98695

Однако известная сталь характеризуется низкой способностью к деформационному упрочнению и недостаточной пластичнОстью. При указанной величине суммарного обжатия запас пластичности стали практически исчерпывается и при дальнейшем волочении она охрупчивается.

Целью изобретения является повыше" ние пластичности и способности к де- 10 формационному упрочнению стали.

Цель, достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, медь, азот, железо, дополнительно содержит бор 1 при следующем соотношении компонентов, вес. 3:

Углерод 0,15-0,29

Кремний 0325

Марганец 0,1-0,8 ю

Хром 15-22

Никель 3,5-4,9

Молибден 0,7-3,5

Медь 0,1-3

Азот 0,05-0,25

Бор 0,001-0,008

Железо Остальное

Химический состав и механические свойства предлагаемых сталей приведены в табл. 1. 30

Сталь выплавляют в открытыу индук" ционных печах с использованием ферроматериалов и отходов. Деформируемость при ковке на заготовку, прокатке катанки и волочении проволоки хорошая. З

Температурный интервал горячей деформации 1180-850 С. Холодную деформацию стали осуществляют волочением

986957

1 !

>Х

5 I х

ttt

ltt

I ! !

I

1

1

I

I !

X о т с о о а

S X

=т и

ФЧ

1 Ю м

ФЧ

Ф

1

ФЧ

ОЪ

1 о с х б С

1 ttt X

1 СЕ ФCtO м

ФЧ б м

ФЧ м

ФЧ

LlL м

ФЧ

Ф » м

ФЧ !

CO

ФЧ

ФЧ

LCL

«

ФЧ

CFl !

"1

ФЧ

Ф.ФЪ

ФЧ

44\

«ф

ФЧ э о а. о с х

144 о

z .44 б

fg !

» о

1

1

Ю

Ю

Ю

Ю

Ю

CV

CD

Ю

-з

Ю

Ю

»

Ю

СФ

CA

» м

Ф

Ю

Ю О

ФЧ

Ю

Ю

» м

ФЧ

CD

»

44Ъ

Ю

CD

С!

LA м

Ф

ФЧ

Ф »

CI м

ФЧ

М\

CF\ м

М\

» м

Ю

ОЪ

-а

Ю к

LC!

ФЧ

Ю

ФЧ

ФЧ

СО

Ю м

ФЧ

Ф

Ю

»

Ю м

ФЧ

ФЧ

Ю

LCL м

tD

ИЪ

ФЧ

CD м

»

ФЛ

Ф

Ю м

ФЧ

0 Ъ

ФЧ

ФЧ

1

Ф !

I !

1

4

1

I

1

I

1

1

1

1 !

I

1

1

I !

1

1

1

Ф

I

t

I

1

1

1

I

I

1

1 !

1

1

1

I ! !

I !

1 ! (1

1 144

1 4 1

1 I

1 I

1 1 !

1 1 ! 1

1 б ! CQ I

I I

I I

I 1

I !

1

1 Л I

1 О 1 оХа 1

1 1

° I 1

О 1

Ф 1

t0 1

I 1

1 X 1

IIt I I о

1» I

Х Г вЂ” Ф

Э 1

e I O т

A 1 I ! I

tC I Ф

S 4 — — 4 х о

Ф ° — I г т

X I I ! I

S 1 I

Х 4 — Ф

1 I

Ф 1

X I L 1

Z 1 13 I

Cg 1 1

% а

Ф Ф 3

CX I I о

Об С)!

1

1 1

I l

1 1 ! I

1 1

4 б/Ъ 1

1 1

I 1

1 1 ! 1

1 1.

1 1-)

1 I

1 4

I

1

1

I

1

1 !

Ф

I

I

1

1

1 !

I

I

1

1 !

1

1

I

1

I

1 !

1

I !

l

1

I !

I

I

1 !

Ф

1

1 б

1 !

1

1

1

Ф

I

Ф

I

I

1 !

1

I

1

4

I

Ф

1

986957

Таблица 2 R

Скорость корррэии, г/м - ч

ЗЖ МаСЙ в течение 500 ч

«««««

Предлагаемая сталь

0,О88-0,О92

0,0055"0,0060

0,0075-0,0085

0,0045-0,оо50

0,1 -0,12 о,о7 -о,о9

0,08 -0,09

0,09 -0,1

0,0052-о,оо58

0,0049-0,0056

Известная сталь

0,23 -0,27

0,018 - 0,022

«у

15-22

3 5-4 9

0 7 3.5.

О, 1-3

0,05" 0,25

0,001-0,008

Остальное

Хром

Никель

Молибден

Медь

Азот

6qp

Железо

Источники инФормации, принятые во внимание при экспертизе

1. Патент ФРГ М 242 1604, за кл. С 22 C 38/44, 1977.

2. Патент Франции Ю 2074865, кл. С 22 С 39/00, 1971.

Г

Составитель Л. Суяэова

Техред А. Ач Корректор A.Ãðèöåíêî

Редактор M. Дылын

Заказ 10215/4

Тираж 625 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушскал наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Формула изобретения

25 .

Коррозионностойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, медь, азот, железо, отличающаяся тем, что, с целью повышения пластичности и спо- зв собности к деформационному упрочнению она дополнительно содержит бор при следующем соотношении компонентов, вес. 3:

Углерод

Кремний

Марганец

При испытании на МКК (по методу АМ ГОСТ 6032-75)