Устройство для тепловой обработки порошкообразного материала

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик он 987343 (61) Дополнительное к авт. сеид-ву (22) Заявлено 10.07. 81(21) 3314655/29-33 с присоединением заявки ¹ (23) Приоритет .Опублиновано 070133. Бюллетень ¹ 1

Дата опубликования описания 07. 01. 83 (Я ) М Кл 3

F 27 В 7/34

Государственный комитет

СССР по делам изобретений и открытий (ЗЗ УДК 66.041.9 (088 ° 8) (72) Авторы изобретения

A.Ã. Брейкин, К.М. Симуни, Г.A. Черви скиф .

В.A. Нелидов, Ф.Ф. Нихельман и P.A. висков

А Р.

Государственный ордена Трудового Красйстж> Знаыени всесоюзный проектный и научно-исследовательстси41 институт цементной промышленности (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ

ПОРОШКООБРАЗНОГО МАТЕРИАЛА

Изобретение относится к устройствам для. тепловой обработки порошкообразных материалов и может быть использовано, например, при производствее цемента по сухому способу для нагревания и частичной декарбонизации сырьевой смеси перед ее поступлением во вращающуюся печь.

Известно устройство для тепловой обработки тонкодисперсного материала, содержащее вращающуюся печь и запечний теплообменник, состоящий из шихты и циклонов, соединенных между собой газоходами и течками. В этом устройстве материал-из первого по ходу газов циклона подается в шахту по нескольким течкам через отверстия в ее куполе (1).

Недостаток устройства — неравномерное распределение материала, поступающего в шахту по ее поперечному сечению, которое осуществляется только за счет размыва струй падающего материала восходящим газовым потоком при его скорости 5-10 м/с.

Наиболее близким техническим решением к изобретению является устройство для тепловой обработки тонкодисперсных материалов, содержащее вращающуюся печь, эапечный теплообменник, состоящий из шахты и циклонов, соединенных между собой гаэоходами и течками, распределитель материала. В этом устройстве сырьевая смесь из циклонов первой по ходу газов ступени подается в верхнюю, расширенную часть шахты, а распределитель материала по сечению шахты выполнен в виде установленных подтечками специальных рассекателей прямоугольной формы, наклоненных несколько вниз и развернутых вокруг своей оси на 10-60о(2) .

Недостатком данного устройства является то, что сырьевая смесь по поперечному сечению шахты распределяется неравномерно, что приводит к снижению термического КПД запечного теплообменника и невысокой производительности установки в целом.

Цель изобретения — повышение термического КПД запечного теплообменника и увеличение производительности устрайства.

Поставленная цель достигается тем, что в устройстве для тепловой обработки порошкообразного материала, содержащем вращаитцуюся печь, запечный теплообменник, выполненный иэ шахты и циклонов, соединенных между

987343 собой газоходами и течками, распределитель материала, последний выпол.нен в виде коаксиально расположен ных к горизонтальной плоскости усеченных полых конусов, вершины которых направлены в противоположные стороны. а их нижние основания образуют кольцевые щели для пропуска материала, при этом большее основание периферийного конуса, вершиной обращенного вниз, равно или больше окружности, в которую вписаны концы загрузочных течек, пропущенных через купол шахты. Кроме того, с целью гашения скорости струй материала, на распределителе материала смонтированы отбойные плиты. 15

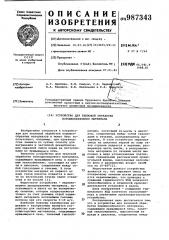

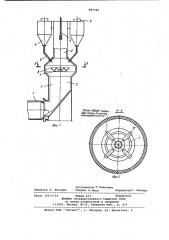

На фиг. 1 изображено предложенное устройство, продольный разрез; на фиг. 2 — поперечный разрез A-A на фиг. 1 расширенной части шахты.

Устройство для тепловой обработки Ю порошкообраэного материала содержит вращающуюся печь 1 и запечный теплообменник 2, состоящий из шахты 3 и циклонов 4, соединенных между собой гаэоходами 5 и течками 6. В расширен- 25 ной части шахты 3 по ее сечению размещен распределитель материала 7.

Он выполнен в виде коаксиально ðàñположенных. в горизонтальной плоскости полых усеченных конусов 8, вершинами обращенных в противоположные стороны, нижними основаниями соседних конуоов образованы кольцевые щели для пропуска материала, большее основание периферийного конуса 8, вершиной обращенного вниз, равно или боль,ше окружности, в которую вписаны концы загрузочных течек 9 от циклонов

41-ой ступени, пропущенных через купол шахты 3 йр меньшем д аметре 40 большего основания конуса 8 возможно истечение материала в шахту мимо распределителя 7, что недопустимо.

На распределителе материала 7, находящемся под струями материала, поступающего в шахту 3 по течкам 9, закреплены отбойные плиты 10 с целью гашения скорости струй падающего материала и разбрасывания его на большую площадь.

Устройство работает следующим об- 50 разом.

Материал поступает в верхнюю часть запечного теплообменника 2, где подвергается по мере продвижения вниз по ступеням циклонов 4 нагреву ro- 55 рячими газами, поступающими из печи 1,.

Пройдя циклонную часть теплообменника 2, материал по течкам 9 иэ циклонов 41-й ступени поступает в верхнюю расширенную часть Иахты 3 в ц» виде струй. Достигнув распределителя 7 струи материала разбиваются об отбойные плиты 10, в результате чего материал разлетается в горизонтальной плоскости и далее, стекая по конусам, равномерно распределяется по их окружности и, пройдя кольцевую щель между нижними основаниями конусов, с незначительной скоростью пересекает восходящий газовый поток, который продолжает размывать материал по сечению шахты 3.

В процессе движения по шахте весь равномерно распределенный по ее сечению материал и газовый поток находятся в противотоке, в результате чего достигается максимальный термический КПД загрузочной шахты 3, что в свою очередь обеспечивает увеличение производительности установки в целом.

Пройдя термообработку в шахте 3, материал достигает ее наклоненного днища и по нему стекает во вращающуюся печь 1 для спекания.

Использование изобретения за счет интенсификации тепловой обработки материала в запечном теплообменнике позволит повысить производительность устройства в целом не менее чем на 5% °

Формула изобретения

1. Устройство для тепловой обработки порошкообразного материала, содержащее вращающуюся печь, запечный теплообменник,выполненный иэ шахты и циклонов, соединенных между собой газоходами и течками,распределитель материала,о т л и ч а ю щ е е с я тем,что, с целью повышения термического КПД увеличения производительности, распределитель материала выполнен в виде коаксиально расположенных в горизонтальной плоскости усеченных полых конусов, в ершины которых на прав ле ны в противоположные стороны, а их нижние основания образуют кольцевые щели для пропуска материала, при этом большее осноЪаниЕ пЕриферийного, конуса, вершиной обращенного вниз, равно или больше окружности, в которую вписаны концы загрузочных течек, пропущенных через кугол шахты.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что на распределителе смонтированы отбойные плиты.

Источники информации, принятые во внимание при экспертизе

1.- Авторское свидетельство СССР

9 543820, кл. F 27 В 7/34, 1973.

2 -. Авторское свидетельство СССР

Р 617665, кл. F 27 В 7/34, 1976 (прототип).

987343

4Ък 2

Составитель Т. Левитина

Техред О. Неце, Корректор С. Шекмар

Редактор A. Козориз

Тираж 613 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 10272/23

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4