Способ очистки трубчато-капиллярных теплообменников в автоклаве

Иллюстрации

Показать всеРеферат

„„987362

ОПИСАп ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик ф (61) Дополнительное к авт. свид-ву (22) Заявлено 08.0131 (21) 3232525/24-12 (ф1) М g 3 Р 28 G 9/00

В 08 В 9/02 с присоединением заявки Нов (23) Приоритет

Государственный комитет

СССР по делам изобретений.и открытий

tS3) УДК 621.7.02 (088 ° 8) Опубликовано 070133. Бюллетень М 1

Дата опубликования описания 070133

А.A.Ìoðoçîâ, В.П.Никиточкин и В.П.Муравьев . (72) Авторы изобретения (71) Заявитель (54 ) СПОСОБ ОЧИСТКИ ТРУБЧАТО-КАПИЛЛЯРНЫХ

ТЕПЛООБМЕННИКОВ В ABTOKJIABE

Изобретение относится к машиностроению, главным образом энергетическому и предназначено для использования при очистке теплообменников от технологических загрязнений, а более 5 конкретно — при очистке алюминиевых теплообменников, изготовленных методом пайки в соляных ваннах.

Известен способ удаления остатков солей флюса из каналов малого сече- 1О ния, включающий удаление воздуха иэ внутренних полостей теплообменника и обработку теплообменника моющей жидкостью путем заполнения ею автоклава с последующим сбросом давления до атмосферного(1 ).

Недостатком указанного способа является то, что атмосферный воздух удаляется недостаточно эффективно, особенно при неблагоприятной (гори.зонтальной) ориентации некоторых промываемых каналов. Это обусловлено тем, что .-,Ри поступлении пара одновременно (или почти одновременно) с обоих концов расположенного горизонтально канала малого сечения (0,3-

3 мм ) он конденсируется, образовавшееся на обоих концах промываемого канала водяные пробки, перемещаясь при увеличении давления в автоклаве к середине этого канала, лишь

2 сжимают заключенный между нйми воздух, Объем которого уменьшается пропорционально увеличению давления

B автоклаве. С одной стороны различные группы каналов теплообменников пластинчато-ребрастой конструкции ориентрованы в различных, чаще всего взаимно перпендикулярных направлениях и при промывке оказываются в горизонтальной плоскости, с другой стороны, если длина канала сечением

1-2 мм2 составляет, например, 1 м, то первоначальное расстояние между водяными пробками на концах этого канала, равное приблизительно 6080 см, при увеличении давления вне теплообменника даже в 10 раз сокращается до 6-8 см и на этом участке, занятом сжатым воздухом, вода в контакт с солями флюса не вступает.

Кроме того, осуществление данного способа связано со значительным расходом электроэнергии (если, например, подготовка воды и пара с соответствующими параметрами ведется с помощью электрического нагрева) иди другого вида энергии

Пель изобретения — повышение эфI фективности очистки и снижение энергозатрат.

Э 9873

Поставленная цель достигается тем, что в способе очистки трубчато-капиллярных теплообменников в автоклаве, включающем удаление воздуха из внутренних полостей теплообменника и обработку теплообменника моющей, жидкостью путем заполнения ею автоклава с последующим сбросом давления до атмосферного, удаление воздуха из внутренних полостей теплообменника осуществляют путем откачки,. автоклав, зайолняют частично и обработку тепло- о обменника после заполнения автоклава моющей жидкостью производят при нагревании ее до получения избыточного давления не менее 1,2 кг/cM, причем

2 перед сбросом давления моющую жидкость. сливают.

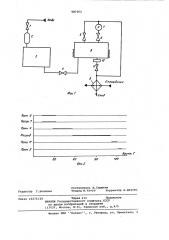

На фиг. 1 приведена схема установки; на фиг. 2 — диаграмма одного цикла промывки.

Установка для очистки теплообменни ка содержит кран 1 подачи воды из се-2О ти„. ионообменный фильтр 2; бак-накопитель 3; кран 4 подачи воды в герметичную камеру; кран 5 сброса давления в герметичной камере до атмосферного; кран б вакуумирования; вакуумнасос 7; конденсатор 8; герметичную камеру 9; реле 10 протока и кран 11 слива, Установка для очистки алюминиевых теплообменников от технологических 3() загрязнений работает следующим образом.

При открытии клапана б и включении вакуум-насоса 7 из герметичной камеры 9 с помещенным в нее теплообменни-35 ком откачивается атмосферный воздух.

При достижении в герметичной камере степени вакуумирования 10% открывают клапан 4, и в герметичную камеру из бака-накопителя 3 подают деионизированную воду, предварительно очищенную в ионообменном фильтре 2; начинается процесс растворения солей флюса, загрязняющих теплообменник.

При достижении заданного уровня воды клапан 4 закрывают и включают нагреватели, установленные в герметичной камере. После достижения избыточного давления не менее 1,2 кг/см (конкретная величина избыточного давления выбирается, исходя из конструктивных параметров установки и промываемого теплообменника), нагрев выключают и открывают клапан 11 слива, в котором установлен конденсатор 8. После выхода всей воды из герметичной камеры срабатывает реле 10 протока, которое обеспечивает открытие клапана 5 и снижение давления в герметичной камере до атмосферного, благодаря чему вода, оставшаяся в каналах и на по- Я) верхностях теплообменника, мгновенно вскипает и испаряется. Весь цикл промывки повторяют столько раз, сколько это необходимо для достижения требуемого урОвня чистоты теплообменника.

82 4

Пример.Теплообменник помещают в а. ерметичную камеру (автоклав) .

Из внутренней полости теплообменника удаляют атмосферный воздух путем откачки его из герметичной камеры до получения степени вакуумирования не ниже 10% (цель этого этапа промывки— обеспечение последующего контакта моющей жидкости (воды) с солями флюса по всей длине промываемых каналов теплообменника).

В герметичную камеру подают воду . при атмосферном давлении количество которой должно быть достаточным для заполнения всех внутренних каналов теплообменника, но не превышать половины объема герметичной камеры (целями этого этапа промывки являются .обеспечение контакта воды с солями флюса и их растворения, а также создание условий для проведения последующего этапа).

Заполняющий герметичную камеру объем воды нагревают до получения в герметичной камере избыточного давления не менее 1,2 кг/см2 (целями этого этапа промывки являются !интенсификация процесса растворения солей за счет повышения температуры воды и ее перемешивания при кипении,а также. подготовка к проведению заключительных двух этапов цикла промывки), а насыщенную солями флюса воду сливают из герметичной камеры через нижнее отверстие.

По выходе всего объема сливаемой воды из герметичной камеры давление в последней сбрасывают до атмосферного. Белями этого цикла промывки являются полное удаление моды из всех каналов промываемого теплообменника, а также сушка последнего. Выполнение данных частных целей обеспечивается проведением предыдущих этапов следующим образом. При заполнении герметичной камеры объем воды не превысил половины объема герме- тичной камеры, а с другой стороны, залитая вода была нагрета до получения в герметичной камере избыточногс давления не менее 1,2 кг/см, поэтому

2 избыточное давление в герметичной камере при опускании уровня воды до основания промываемого теплообменника, т.е. в момент сброса давления в камере до атмосферного, с помощью крана

5 будет составлять не менее 0,2 кг/см2, а соответствующая температура воды на внешних поверхностях и в каналах теплообменника — не менее

105 С. Это обеспечит ее мгновенное"(в течение долей секунды) вскипание, выброс из каналов и испарение с очищаемых поверхностей).

Весь описанный цикл промывки по предлагаемому способу можно повторить необходимое число раз до получения требуемого уровня чистоты обрабатываемого изделия.

987362

При сравнении энергоемкости способов промывки теплообменников можно провести лишь приближенный анализ, поскольку точные количественные оценки получить невозможно из-за отсутствия данных о конкретных конструктив- 5 ных параметрах соответствующих действующих установок (необходимо знать раэмеры,массу отдельных узлов, длину соединительных трудопроводов и т.п.) .

Однако и приближенный анализ может fQ дать однозначный ответ. При реали, зации одного цикла промывки известным способом необходимо получить некоторое количество пара, позволяющего создать в автоклаве2избыточное давление 0,7-3,5 мг/см, т.е. нагреть некоторый объем воды от начальной температуры (предположим, что она одинакова при осуществлении обоих способов) до с8ответствующей температуры 115-145 С (согласно таблице свойств насыщенного водяного пара); к укаэанному объему воды следует добавить еще и объем воды, который необходимо нагреть до 115-145 С; для последующего заполнения автоклава. 25

Обеспечить компенсацию потерь на- ра, обусловленных конденсацией при первоначальной подаче его в авто-. клав и прогрева. всей конструкции установки вместе с промываемым из- 30 делием; этот прогрев может составить по времени несколько минут, получить некоторое количество пара, позволяющего создать в автоклауе избыточное давление 3,5 †. 10 кг/см, т.е. 35 нагреть некоторый объем воды от начальной температуры до 145-182 С. . При выполнении всех этапов необходимо компенсировать потери, обусловленные тем, что для получения воды 40 и пара с требуемыми параметрами используются отдельные устройства, соединенные с автоклавом системой трубо1проводов.

При реализации одного цикла промывки по предлагаемому способу необходимо создать в герметичной камере избыточное давление не менее 1,2 кг/см2 путем нагрева залитой в нее воды (например, с помощью встроенных электронагревателей), т.е. нагреть залитый объем воды до температуры приблизительно122 С;при этом необходимо компенсировать лишь потери тепла, обусловленные нагревом промываемого теплообменника и стенок герметичной камеры.

Следовательно, учитывая то что количество энергии, затрачиваемое на нагрев некоторого объема воды, про- . порционально разности начальной и хо- 60 нечной температур, а также при допущении, что герметичные камеры и промываемые иэделия в обоих случаях имеют одинаковые размеры и массы, можно сделать вывод: предлагаемый 65 способ промывки теплообменников в

2-3 раза более экономичен. Практический опыт показал, что для полного слива моющей жидкости из герметичной камеры величина избыточного давления должна составлять в конце слива 0 1-0,2 кг/CM2. При заполнении герметичной камеры не более чем наполовину и при исходном избыточном давлении, равном 1,2 кг/см, это условие соблюдается. В то же время при реализации предлагаемого способа выяснилось, что при избыточном давлении Р„ Д . )>1,2 кг/см существующие

2 средства измерения не могут с достаточной достоверностью фиксировать ни наличие избыточного давления в камере в момент слива из нее всей Моюше8 жидкости, ни разность между температурой оставшейся в каналах моющей жидкости (воды) и температурой ее кипения (эта разность при минимальном избыточном давленив 1,2 кг/см2 составляет всего около 3 С).

Итак, предалагаемый технологический .процесс очистки внутренних полостей алюминиевых теплообменников от технологических загрязнений, включающий ряд новых операций, а именно: операцию предварительного вакуумирования операцию подачи моющей жидкости в Эакуумированную полость теплообменника, операцию создания в герметичной ка,иере избыточного давления путем нагрева залитой в нее моющей жидкости, и операцию сброса давления в герметичной камере до атмосферного после слива из нее всего объема моющей жидкости, дает воэможность получить существенный технико-экономический эффект, заключающийся в повышении качества, в снижении энергоемкости и в снижении трудоемкости процесса очистки.

Формула изобретения

Способ очистки трубчато-капиллярных теплообменников в автоклаве, включающий удаление воздуха из внутренних полостей теплообменника и обработку теплообменника моющей жидкостью под давлением путем заполнения ею автоклава с последующим сбросом давления до атмосферного, о т л и ч а ю щ е е с я тем,что, . с целью повышения: эффективности очист" ки и снижения энергозатрат, удаление воздуха из внутренних полостей теплообменника осуществляют путем откачки, а автоклав заполняют частично и обработку теплообменника после заполнения автоклава моющей жидкостью производят при нагревании ее до получения избыточного давления не менее 1,2 кг/см2, причем перед сбро.сом давления моющую жидкость сливают.

Источники информации, принятые во внимание при экспертизе

1. Патент США Р 3329528; кл, 134-22, 1963..

987362 ежа, 4

Редактор Г.Волкова

Заказ 10274/24

Я;ю E

hегоs 7

Ярон Ф

80zpe/

/ рту Ф зрю, Составитель В.Слышкин

Техред М.Качур Корректор A.Дзятко

Тираж 670 Подписное

ВПИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, r. Ужгород, ул, Проектная, 4