Массообменная колонна

Иллюстрации

Показать всеРеферат

ОП ИКАНИЕ

ИЗО6УЕТЕН ИЯ

К АВТОИ:КОМУ СВКДЕ ТЕЛЬ СТВУ

jii j988308

Союз Советских

Социалистических

Рестгублик (61) Дополнительное к авт. свид-ву— (22) Заявлено 14.04.81 (21) 3272260/23-26 (51) М. Кл з е присоединением заявки №вЂ”

В 01 D 3/22

Гееударстааеьм камктат

CCCP (23) Приоритет—

Опубликовано 15.01.83. Бюллетень № 2

Дата опубликования описания 25.01.83 (53) УДК 66.048. .375 (088.8) йе делам кзабратаний и аткрмтий

Л. П. Размолодин, Г. И. Ефремов, А.,-Ц. Зайцев ;.;-, С. P. Богданов и А. Г. Муравьев

Ю

j ьК.

Ярославский политехнический, институт (72) Авторы изобретения (71) Заявитель (54) МАССООБМЕННАЯ КОЛОННА

Изобретение относится к массообменным аппаратам химической и нефтехимической промышленности н может быть использовано для проведения процессов, протекающих в системе газ (пар) — жидкость: адсорбция, ректификация.

Известен массообменный аппарат, тарелки которого состоят из металлического листа, перфорированного отверстиями круглой формы диаметром 2 — 8 мм. Часть площади тарелок этих аппаратов занята переливными устройствами для жидкости, в сечении представляющими собой сегмент или круг. Газовая фаза проходит через отверстия тарелки и барботирует через слой жидкости, в результате чего на тарелке образуется слой пены. Жидкая. фаза посту- 1з пает на тарелку по переливному устройству, протекает по тарелке, контактируя с газовой фазой, и стекает в нижерасположенную секцию аппарата по переливному устройству (11.

Недостатками этого аппарата являются малая удельная нагрузка по жидкой фазе, что лимитируется производительностью переливных устройств, которые занимают до 30% полезной площади тарелок, а также засбряемость отверстий тарелки при работе на загрязненных средах. Увеличение же размеров переливных устройств снижает площадь рабочей зоны тарелки, что в конечном итоге также уменьшает. производительность колонны.

Известен массообменный аппарат, секционированный тарелками с клапанами круглой формы. Клапаны представляют собой круглые крышки, прикрывающие отверстия на тарелке под действием собственного веса и способные перемещаться по вертикали.

При возрастании нагрузки колонны по,. газовой фазе клапаны поднимаются и евободное сечение для прохода легкой фазы увеличивается. В нерабочем положении клапаны под действием собственного- веса закрывают отверстия в тарелке. В рабочих условиях за счет напора потока газа клапаны приподнимаются, газ проходит в образовавшуюся щель между тарелкой и клапанами, контактирует с жидкостью на тарелке, образуя слой пены. При этом клапаны все время совершают колебательные движения, что способствует разбиению газовых струй на пузырьки малого размера

988308 и образованию большой межфазной поверхности массоотдачи. Жидкая фаза поступает на тарелку по переливной трубе, распределяется равномерно по всей плоскости тарелки и затем сливается в перелнвное устройство (2).

Недостатками этого аппарата являются высокое гидравлическое сопротивление тарелок, оказываемое прохождению газовой фазы и ограниченный верхний предел нагрузок аппарата по жидкой фазе.

Наиболее близкой по технической сущности к предлагаемой является массообменная колонна, включающая корпус, внутри которого размещены провальные тарелки. Тарелки выполнены в виде решетки с щелевыми отверстиями прямоугольной формы, между которыми установлены неподвижные перегородки. Газ, проходя через щели, барботирует через жидкость, которая находится на тарелке, в результате чего образуется слой пены. После контакта с газом жидкость стекает с тарелки через те же щели, через которые проходит газ. При нормальной работе тарелки барботаж происходит равномерно по всей ее площади, а жидкость стекает одновременно через все отверстия тарелки (3).

Недостатком этого устройства является то, что в барботажном слое образуются пузырьки диаметра 8 — 10 мм. Это приводит к небольшой суммарной поверхности межфазного контакта на тарелке, что вызывает низкую эффективность работы аппарата в целом.

Цель изобретения — повышение эффективности процесса за счет увеличения поверхности контакта,фаз и турбулизации газожидкостной системы, Указанная цель достигается тем, что в массообменной колонне, включающей корпус, внутри которого размещены провальные тарелки, выполненные в виде решетки с щелевыми отверстиями прямоугольной формы, между которыми установлены неподвижные перегородки, ребра решетки выполнены в виде подвижных элементов, установленных на горизонтальных осях с возможностью поворота.

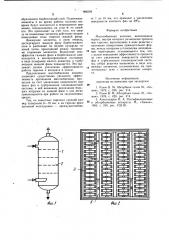

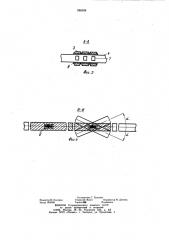

На фиг. 1 изображена массообменная колонна; на фиг. 2 — провальная тарелка; на фиг. 3 — разрез А — А на фиг. 2; на фиг. 4 — разрез Б — Б на фиг. 2.

Массообменная колонна состоит из корпуса 1, разделенного на секции провальными тарелками 2. Тарелки состоят из подвижных элементов 3, установленных на горизонтальных осях 4 и неподвижных перегородок 5. Элементы имеют сложнопрофилированное отверстие 6. На осях на некотором расстоянии друг от друга расположены выступы 7, по форме совпадающие с отверстиями в подвижных элементах. Размеры отверстия и выступа подобраны так, что элемент может поворачиваться на оси на некоторый угол. Подвиж5

1о

15 го

25 зо

55 ные элементы имеют с боковых сторон выступы 8. Ширина этих выступов такова, что они обеспечивают определенное расстояние между боковыми сторонами подвижных элементов. Торцовые стороны элементов и боковые поверхности неподвижных перегородок представляют собой часть цилиндрической поверхности одного радиуса. Расстояние между подвижными элементами и неподвижными перегородками выбирается равным расстоянию между боковыми поверхностями элементов. Угол поворота элементов выбран таким, чтобы ширина щели между торцовой поверхностью элементов и боковой поверхностью перегородки была все время одинакова.

В данной конструкции при повороте подвижных элементов ширина щели между ними не меняется, вследствие чего силы динамического напора газового потока, действующие на левую и правую части элемента уравновешены, что позволяет им за счет действия сверху неуравновешенных нагрузок со стороны сил тяжести жидкой фазы все время находиться в колебательном движении и, способствовать этим увеличению эффективности работы тарелки.

Величина 4расстояния между подвижными элементами или ширина щели выбирается из следующих соображений. Максимальная производительность тарелки достигается при ширине щели 3 мм. Уменьшение или увеличение ширины щели от этой величины снижает производительность колонны.

Величина угла поворота а подвижных элементов выбирается из соображений достижения наиболее диспергированной системы. Это выполняется в том случае, когда частота колебательного движения подвижных элементов совпадает с собственной частотой барботажного слоя. В этом случае эле ме нт ы будут совершать наибольшее число колебательных движений с максимальной амплитудой и, значит, наиболее интенсивно турбулизовать жидкую фазу и диспергировать газовую.

Для каждой газожидкостной системы и режима работы тарелки угол d нужно определять экспериментально. Очевидно, что вследствие широкого класса газожидкостных систем и режимов работы тарелки величина угла Ф может изменяться от минимальной величины — нуль до максимальной й/2.

Аппарат работает следующим образом.

На верхнюю тарелку подается исходная жидкая фаза, снизу в колонну подается газ (пар). Жидкая фаза непрерывно стекает с тарелки в отверстия, попадает на нижележащую тарелку, и, проходя через все секции аппарата, выводится из его нижней части.

Свободное сечение тарелки выбирается такой величины, чтобы при заданном -расходе газовой и жидкой фазы на тарелке (988308

Формула изобретения

Фиг 1 иг. образовался барботажный слой. Подвижные элементы 3 во время работы колонны все время будут находиться в непрерывном движении, поворачиваясь на угол d по своей оси. Это происходит за счет того, что сверху на подвижные элементы действуют неуравновешенные силы тяжести жидкой фазы.

Движущие элементы, в свою очередь, диспергируют жидкую фазу барботажного слоя и разбивают на мелкие пузырьки газовый поток, проходящий между торцовыми сторонами элементов. Вследствие этих эффектов газовая фаза в барботажном слое находится в диспергированном состоянии в виде пузырьков малого диаметра, а турбулизация жидкой фазы повышается. Это вызывает резкое увеличение эффективности работы тарелки и аппарата в целом.

Предлагаемая массообменная колонна позволяет существенно . увеличить эффективность протекания массообменных процессов за счет увеличения поверхности контакта фаз и турбулизации газожидкостной системы, в ней возможна реализация больших нагрузок по жидкой фазе и она легко самоочищается при работе на загрязненных средах.

Так, на известных тарелках средний размер пузырьков 8 — 10 мм, а на тарелке предлагаемой конструкции — преимущественно от 1 до !0 мм, что приводит к увеличению поверхности контакта фаз на ЗОО О.

Массообменная колонна, включающая корпус, внутри которого размещены провальные тарелки, выполненные в виде решетки с щелевыми отверстиями прямоугольной формы, между которыми установлены неподвижные перегородки, отличающаяся тем, что, с целью повышения эффективности процесса за счет увеличения поверхности контакта фаз и турбулизации газожидкостной системы, ребра решетки выполнены в виде подвижных элементов, установленных на горизонтальных осях с возможностью поворота.

Источники информации, принятые во внимание при экспертизе го

1. Рамм В. М. Абсорбция газов М., «Химия», 1976, с. 428, рис. У-6.

2. Рамм В. М. Абсорбция газов. М., «Химия», 1976, с. 429, рис. У-9.

3. Александров И. А. Ректификационные гя г и абсороционные аппараты. М., «Химия», 1965, с. 240, рис. УШ-26.

988308

Составитель Г. Урусова

Редактор И. Касарда Техред 14. Верес Корректор М. немчик

Заказ 10563/6 Тираж 636 Подписное

ВНИИПИ Государственного комитета СССР по дела м изобретении и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, r. Ужгород, ул. Проектная, 4