Конусная дробилка

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<>988331 (6f) Дополнительное к авт. свид-ву (22) Заявлено 05.06. 81 (21) 3300834j29-33 (5Ф) М; Кп.з с присоединением заявки HP

В 02 С 2/04

Государстненннй коинтет

СССР но аелаи изобретений н открытий (23) Приоритет

Опубликовано 15.01.83.Ьоллетень Йо 2 (33) УДК 621.92б.3 (088.8) Дата опубликования описания 15.01.83 (72) Автор изобретения

С.И. Вро

/ ", - !. ,Специальное конструкторско-технологическое бю, Института геотехнической механики АН Украинской ССР/

/ с

/ (7! ) Заявитель (54) КОНУСНАЯ ДРОБИЛКА

Изобретение относится к дробильному оборудованию дпя горнодобывающей промышленности, а именно к конусным дробилкам. 5

Известна конусная дробилка, в которой .неподвижный конус — чаша в верхней части выполнена в виде рифленой поверхности с постепенно сни- жающейся высотой рифлений и перехо- g дящей у разгрузочной щели в гладкую поверхность. В этой конусной дробилке обеспечиваются благоприятные условия для захвата кусков дробимого материала, так как рабочие поверхности снабжены ребрама 1 3.

Однако суммарный угол захвата между рабочими поверхностяьщ ребер в сечении перпендикулярном этим поверхностям не соответствует пере-. менному углу трения между поверхностьв дробимого материала и рабочими поверхностями в случае, например, замерзших кусков материалов, дробление которых неизбежно сопровождается таянием кристалликов льда.

Наиболее близкой по технической сущности к предлагаемой является конусная дробилка, содержащая подвижный внутренний дробящий конус и не-, подвижный наружный конус, имеющий сменнув футеровку с дробящими ребрами, расположенными вдоль образующих поверхности неподвижного конуса. В указанной дробилке дробящие ребра выполнены наклонными спиралеобразными, ц сечения и переменной высоты. В рабочем клиновом пространстве, образованном поверхностями неподвижной чаши и вращающегося конуса, происходит разрушение крупных частицу дробимого материала под воздействием усилий сжатия, а также среза, вызываемыми дробящими ребрами 2).

Недостатками конструкций такого типа дробилок являются неэффективность процесса дробления материала с различным коэффициентом трения его кусков, вследствие чего.наблюдается.выскальзывание кусков материала с низким коэффициентом трения нз клинового пространства между рабочими поверхностями, отсутствие процесса их дробления и скапливание их во входной части дробилки, что препятствует прохождению других кусков материала с высоким коэффициентом трения в клиновое пространство.

988331

Особенно часто такое явление наблюдается в неблагоприятных холодных климатических условиях месторождения "Якуталмаз". Горная масса, поступающая зимой с разработок этого месторождения на дробление, прони- 5 зана мельчайшими кристалликами льда.

При сжатии в клиновом рабочем пространстве лед тает, коэффициент трения резко падает и кусок материала выскальзывает из клинового простран- 10 ства между рабочими поверхностями.

Процесс дробления становится неэффективным. Летом же, ввиду отсутствия льда в материале, эффективность процесса дробления материала в дро- 15 билках достигает нормы. Для устранения этого явления зимой и летом применяют дробилки с разным углом захвата, т.е. либо переоборудуют существующие дробилки, устанавливая д» другой дробящий конус с меньшим уг-. лом, что значительно уменьшает производительность дробилки, либо применяют зимой дробилку с меньшим углом захвата между чашей и конусом, но большую по высоте, чтобы ее производительность отвечала заданной .

Это вдвое увеличивает парк дробильных машин, необходимых для обеспечения производственного процесса, повышает их металлоемкость и эксплуатационные затраты.

Цель изобретения — повышение эффективности процесса дробления материалов с различным коэффициентом трения.

Указанная цель достигается тем, что в конусной дробйлке, содержащей подвижный внутренний дробящий конус и неподвижный наружный конус, имеющий сменную футеровку с дробящими 40 ребрами, расположенными вдоль образующих поверхности неподвижного конуса, дробящие ребра выполнены в виде последовательно сопряженных отдельных прямолинейных участков, нап 45 равленных под углом к горизонту, определяемым из соотношения = н.к+ в.к (н,к в.к 1

4 " н к+в " в.к ..з «г соответственно глы захвата наружного 2 и внутреннего 1 конусов в плоскости движения горной ,массы вдоль дробящих ребер 4 между касательными, проведенными из точек

55 контакта частицы дробимого материала с рабочими поверхностями подвижного 2 и неподвижного 1 конусов, и вертикальной плоскостью, при этом величины узлов захвата определяют рО из соотношения Ч (М н.к Ув.к) - f где f - коэффициент трения дробимого материала по материалу ра65 бочих поверхностей, в1пкн.к+ % fi.к 1

6=Хагсз1п в1 и с + з . в, к ) н.к где» „ „,» „- соответственно углы захвата наружного и внутреннего конусов в плоскости движения горной массы вдоль дробящих ребер между касательными, проведенными из точек контакта частицы дробимого материала с рабочими поверхностями наружного и внутреннего конусов и вертикальной плоскостью, при этом величины углом. захвата определяют из соотношения

+% (н.к+ о в.к)-

r e f — коэффициент трения дробимого материала по материалу рабочих поверхностей конусов, d, „, с „ — смежные углы соответственно между рабочими поверхностями наружного и внутреннего конусов в вертикальной плоскости, а количество ребер определяют из соотношения k,ê диаметр наружного конуса дробилки", Q — - угол наклона дробящих ребер;

0 — усредненный диаметр наибольшего куска дробимого материала;

aL-=с к+ - общий угол между рабочими

+*в „поверхностями наружного и внутреннего конусов дробилки вертикальной плоскости.

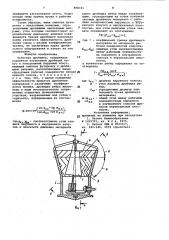

На фиг. 1 показана конусная дробилка, поперечный разрез; на фиг. 2, - разрез A-A на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Койусная дробилка имеет годвижный внутренний дробящий конус 1 и неподвижный наружный конус 2 со сменной броневой футеровкой 3 на его внутренней поверхности.

Рабочая поверхность подвижного внутреннего дробящего конуса 1 выполнена гладкой и совместно с рабочей поверхностью неподвижного наружного конуса 2 образует клинообразное пространство с общим углом зах.вата в вертикальной,пдоскости

На рабочей поверхности броневой футеровки 3 выполнены дробящие наклонные ребра 4 в виде отдельных участков

Угол наклона дробящих ребер 4 к линии горизонта на каждом участке разный и равен

eSS331

Ын„фэ„- смежные углы соответственно между рабочими поверхностя-. ми наружного 2 и внутренне- . го 1 конусов дробилки в вертикальной плоскости, а количество. ребер 4 определяют из соотношения

I 1 н х -511 6

2=

Э sin af

30 где 9 - угол наклона дробящих реберу

ОН - диаметр наружного неподвижноге конуса 2, О р усредненный диаметр наибольшего куска дробимого материала

d.ÛH „+- общий угол между рабочими по+Q z верхностями наружного 2 и внутреннего 1 конусов дробилки в вертикальной плоскости.

При расчете угла 6 учитываетсяД что общий угол захвата сЕ в вертикальной плоскости клинообразного .пространства между рабочими поверхностями конусов больше, чем общий угол захвата(, ) в -плоскости каждого наклонногЬ участка дробящих ребер 4.

Причем при уменьшении угла В от

90 до 0 будет уменьшаться и общий .угол захвата у4+у„, так же стремясь к нулю, т.е.- прк 6 = О, рабочие поверхности между конусами дробилки станут эквидистантными друг другу и клииообраэность исчезнет. 35

Таким образом, можно подобрать угол наклона 8, который обеспечивает общий угол захвата.(Ц«у„), исключающий выскальзывание куска из клинообразного пространства нри воз- 49 никновении сжимающих дробящих усилий. Величина требуемого общего угла захвата зависит от коэффициента трения между поверхнестями дробимого матеРиала и конУсов дробилки и 45 определяется иэ уравнения угла трения.f й99- f, где f — коэффициент трения между по50 верхностью дробимого материала и материала дробилки.

В свою очередь y ++

4 К где з + $ — общий угол захвата между рабочими поверхностями конусов .цробилки в плоскости наклонного участка движения материала.

Общий угол захвата определяется иэ уРавнения Ьц(ф4+ „)H (задаваясь прк этом величиной одного кз этих смежных углов и после этого определяя величину другого), после чего из соотношения 6S

Sirl + а ф,,„ з-„ 3 н.к Ч 3"в /( I определяют угол наклона участка необходимого для обеспечения эффективного .дробления материала пои наличии неодинакового коэффициента тения у его разных-кусков.

Прн более сложных условиях эксп;уатацни, как например на месторождении "Якуталмаз" зимой, коэффициент трения горной массы может изменяться в процессе ее прохождения по рабечему пространству дробилки. Это объясняется тем, что кристаллики льда замороженного куска горной массы распределены неравномерно по направлению вглубь куска: на поверхности их больше (значит коэффициент трения прн сжатии меньше за счет более интенсивного таяния ), а внутри куска— меньше (значит коэффициент трения пО мере дробления будет возрастать).

Следовательно, и угол наклона уча-стков дробящих ребер 4 сменной броневой футеровки 3 для обеспечения эффективного дробления материала должен быть разный по высоте дробилки, т.е. сначала, в верхней части дробилки ребра будут более пологими, а затем в конце (в нижней ее части) более крутыми.

В случае, если матер- л, который

1необходимо подвергнуть дроблению, подается к дробилке летом и не содержит кристалликов льда, то для ускорения процесса дробления плиты сменной броневой футеровки 3 с су;,жающимися ребрами 4 заменяются на гладкие плиты или на плиты с ребрами 4, имеющими больший угол наклона, чем для материала, разрабатывающегося в зимних условиях.

При работе дробилки загрухаемай материал, например, включающий крис таллики льда, распределяется в кольцевом конусном рабочем пространстве дробилки выступающими частями по наклонным каналам между дробящими ребрами 4 и при вращении конуса 1 прижимается его поверхностью к плитам броневой футеровки 3. Под воздействием возникающих радикальных усилий, куски горной массы начинают дробиться и направляются по наклон ным каналам между ребрами 4 в нижнюю сужающуюся часть рабочего клинового пространства между хокусая 1 к 2.

Здесь они попадают на участки с ребрами 4, имеющими другой угол наклона, более крутой, и процесс дробления повторяется. Выскальзыванке дробиьых кусков горной массы из рабочего клинового пространства не будет наблюдаться вследствие того, что продольные составляющие усилия, вы988331 зывающего раскалывание куска, будут меньше силы трения куска о рабочие поверхности.

Таким образом, имея сменную футе ровку с наклонными каналами, образованными дробящими наклонными ребрами, угол которых соответствует определенному диапазону величин коэффициента трения дробимого материала можно увеличить эффективность дробления пород с разным коэффициентом трения, не увеличивая парка дробильного оборудования и затрат íà его содержание.

Формула изобретения

Конусная дробилка, содержащая подвижной внутренний дробящий конус и неподвижный наружный конус, имеющий сменную футеровку с дробящими ребрами, расположенными вдоль образующих рабочей поверхности непод вижного конуса, о т л и ч а .ю щ а — . я с я тем, что, с целью повышения эффективности процесса дробления материалов с различным коэффици« ентом трения, дробящие ребра выполнены в виде последовательно сопряженных отдельных прямолинейных участков, направленных под углом к горизонту, определяемым из соотношения гдедн <,уа - соответственно углы захвата наружного и внутреннего конусов в плоскости движения материала вдоль дробящих ребер между касательными, проведенными из точек контакта частицы дробимого материала с рабочими поверхностями наружного и внутреннего конусов и вертикальной плоскостью, при этом величины углов захвата определяют из соотношения (н.к+7а,к) - < где Г - коэффициент трения дробимого

10 материала по материалу рабочих поверхностей конусов;

aL Ы вЂ” смежные углы соответственно

Н.K аж между рабочими поверхностями наружного и внутреннего конусов в вертикальной плоскости, а количество ребер определяют из со отношения

20 где Он „ — диаметр наружного конуса; и — угол наклона дробящих ре25 бер;

0 — усредненный диаметр наиСР большего куска дробимого материала, Ы=с н „+ — общий yl"îë между рабочими

З0 +с поверхностями наружного а.в и внутреннего конусов дро-. билки вертикальной плоскости.

Источники информации, З5 принятые во внимание при экспертизе

1. Патент Великобритании .

В 1419791, кл. В 2 А, 1975.

2. Патент C2lA 9 3933317, кл, 241-246, 1976 (прототип).