Дисковая мельница

Иллюстрации

Показать всеРеферат

ОП ИГРАНИ Е

ИЗОБРЕТЕНИЯ

Сетюэ Советских

Социалистических

: Республик

<и>988332

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 11.06. 81 (21) 3302947/29-33 (И)М Кл э

В 02 С 7/06 с присоединением заявки Но.Государствеииый комитет

СССР ио делам изобретеиий и открмтий (23) Приоритет

Опубликовано 15.01.83.Бюллетень М 2

)53) УДК 621.926. 7 (088.8 ) Дата опубликования описания 15. 01 . 83 (72) Авторы изобретения

В.П. Бондаренко.и A.È. Полого фф

cl т

4 Ъ Р и н сти т )Ф==-.»... 1 (71) Заявитель

Коммунарский горно-металлургически (54 ) ДИСКОВЛЯ МКЛЬНИЦЛ

Изобретение относится к устройствам для измельчения материалов и может быть использовано в провеан. ленности строительных материалов, горной и других. . Известен дисковый истиратель, включающий противоположно расположенные вращающийся и неподвижный диски, загрузочное устройство и привод (1).

Недостатками этого измельчителя. являются малая площадь контактов ра.бочих поверхностей, преобладание истирания материала и практическое отсутствие динамических воздействий на частицы дробимого материала.

Наиболее близким техническим. решением к предлагаемой является дисков,я мельница, содержащая корпус, два щотивоположно и соосно расположенных диска, рабочие поверхности которых выполнены с равными чашеобраэными выемками, причем один из дисков закреплен на валу приводного механизма, загрузочный гатрубок 2 ).

Недостатками данной мельницы являются низкая эффективность и высокая энергоемкость процесса иэмель. чения.

Цель изобретения - повышение эффективности измельчения и снижение энергоемкости процесса измельчения.

Поставленная цель достигается тем, что в дисковой мельнице, содержащей корпус, два противоположно и . соосно расположенных диска, рабочие поверхности которых выполнены с равными чашеобразными выемками, причем один из дисков закреплен на валу приводного механизма и загрузочный патрубок, второй диск неподвижно закреплен на корпусе, а оси чашеобраэных выемок. расположены с одинаковым смещением относительно осей дисков

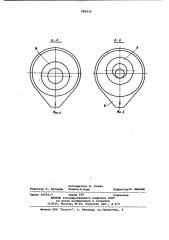

На фиг. 1 изображена мельница, вертикальный разрез; на фиг. 22О .вид на рабочую поверхность вращающегося диска,, разрез А-А на фиг.1 на фиг. 3 - вид на рабочув поверхность диска (разрез Б-Б на фиг.1).

Дисковая мельница состоит из двух дисков — неподвижного 1 и вращающегося 2. Диск 1 имеет в центре отверстие 3 с загрузочным патрубком 4, служащее для подачи материала между дисками и соединен непОдвижнО с корпусОм 5ю кОтОрый является также опорой для подшипннково988332

ro узла 6, в котором установлен вал

7 диска 2 ° Корпус 5 снабжен разгрузочным бункером 8. Противоположно и соосно расположенные диски 1 и 2 снабжены равными чашеобразными выемками 9 и 10, расположенными эксцентрично относительно осей дисков

1 и 2, причем оси выемок 9 и 10 находятся на одинаковом расстоянии от оси дисков 1 и 2.

Дисковый истиратель работает сле- 10 дующим образом.

Материал, подлежащий измельчению,,подается через загрузочный патрубок 4 во вращающуюся выемку 10, центробежными силами отбрасывается к пери- 15 ферии и ударяется о боковую поверхность выемок, что приводит к дополнительному ударному измельчению частиц. В результате непрерывного периодического смещения выемок 9 и 10 заклинившиеся между рабочими поверх-. ностями куски материала раздавливаются . При этом частицы материала испытывают многократную ударную нагрузку от боковых стенок выемок 9 и

10, способствующую дроблению частиц измельчаемого материала. При одновременном вращении подвижного диска 2 частицы материала, увлекаемые его рабочей поверхностью, подвергаются истиранию между рабочими поверхностями дисков 1 и 2. При этом мелкие частицы выбрасываются в щель, образованную дисками 1 и 2, где измельчаются до необходимой тонкости, а крупные - по наклонной поверхности выемки 10 подвижного диска 2 двигаются в выемку 9 неподвижйого диска 1, где теряют скорость и падают з чашу 10 подвижного диска 2, где, разгоняясь, вновь 40 направляются на измельчение. Тонкость помола регулируется зазором между дисками 1 и 2. Измельченный материал, выбрасываемый из этого зазора, попадает в бункер 8.

Таким образом, проходя от точки загрузки до разгрузочного устройства, частицы материала подвергаются многократному ударному и истирающему воздействию, способствующему их измельчению, а возвращение не выброшенных в щель частиц в выемку ЙО подвижного диска 2 для повторного разгона и отсутствие дополнительных ударных элементов повышает эффективность истирания„ снижает энергоемкость, способствует уменьшению износа рабочих органов и упрощает конструкцию.

Формула .изобретения

Дисковая мельница, содержащая корпус, два противоположно и соосно расположенных диска, рабочие поверх ности которых выполнены с равными чашеобразными выемками, причем один из дисков закреплен на валу приводного механизма, и загрузочный патрубок, отличающаяся тем, что, с целью .повышения эффективности измельчения и снижения энергоемкости, второй диск неподвижно закреплен на корпусе, а оси чашеобразных выемок расположены с одинаковым смещением относительно осей дисков.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 281139, кл. В 02 С 7/08, 1967.

2. Авторское свидетельство СССР, М 306871, кл. 8 02 С 7/06, 1970 (прототип ). 988332 л-л

Составитель В. Ревва

Редактор И. Касарда Техред М.надь Корректор М. Шаровя

Заказ 10925/7 7ираи 620 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 ° Москва, X-35 ° Раушская наб., д.4/5

Филиал ППП "Патент", г. Умгород, ул.Проектная, 4