Устройство для нанесения покрытий

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Опубликовано 150 -83. Бюллетень Но 2

Дата опубликования описания 15.0183 (И) М.кл.

В 05 С 19/00

В 05 В 5/08

Государствеииый комитет

СССР ио делам изобретений и открытий (53) УДК 678. 056 (088.8).

О.Е. Рейнвальд, В.И. Ткачев и Ю.A. Усови *

> р ""ъ

Институт механики металлополимерных систем:AH Белорусской CCP

C (?2) Авторы изобретения (71) Заявитель (54} УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ

Изобретение Относится к технике нанесения покрытий иэ порошкообразных полимерных материалов на металлические изделия.

Известно устройство для нанесения порошкообраэных материалов, содержащее камеру нанесения с распылителями, порошковый питатель с соосно установленными в нем соплами и диффузорами, соединенными с распылителями Г1 j.

Недостатком этого устройства является то, что в каналах диффуэоров и распылителей после прекращения процесса напыления остается полимерный порошок, вследствие чего ухудшается равномерность подачи его.при последующем распылении из-за образования пробок и сгустков порошка. Это, в свою очередь, отрицательно сказывается на качестве получаемых на иэделиях покрытий.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для нанесения покрытий, содержащее емкость для покрывного материала, распылитель, источник газа и установленные в емкости соосно и с зазором сопло, связанное с источником газа через механизм управления его подачей, и диффузор,.соединенный материалопроводом с распылителем, обводную трубку. Устройство позволяет произво дить очистку материалопровода и распылителя от остатков порошковой крас

Ю ки после перерыва в работе и достаточно просто по конструкцииГД1, Однако, в связи с проведением очистки после окончания процесса .на. пыления, увеличиваются непроизводительные затраты времени на продувку, при пуске газа от источника по обводной трубке из материалопровода и распылителя выдувается материал покрытия, который не используется па . прямому назначению. Газ из обводной трубки по диффузору, пневмосопротив.ление которого меньше чем материалопровода и распылителя, выходит через зазор между соплом и диффузором в емкость с, покрывным материалом, что приводит к нарушению его режима псевдоожижения. Вследствие этого ухудшается качество получаемых на иэ ,целиях покрытий.

Цель изобретения — повышение качества покрытий.

Указанная цель достигается тем, что устройство для нанесения покрытий, 988356.содержащее емкость для покрывного .материала, распылитель, источник газа и установленные в емкости соосно и с зазором сопло, связанное с источником газа через механизм управления его подачей, и диффузор, соеди; ненный материалопроводом с распылителем, снабжено пневмоаккумулятором, сообщенным с соплом, и связанным с механизмом управления подачей газа средством выборки зазора между соп= лом и диффузором. 10

Причем средство выборки зазора между соплом и диффуэором выполнено в виде пневмоцилиндра, рабочая полость которого сообщена с соплом . через обратный клапан„ 1$

Ук аэ анные кон струк ти вные усовершенствования устройства позволяет достичь более высокой степени очист. ки диффуэора, материалопровода и распылителя от порошка покрытия по Щ окончании процесса напыпения за счеь продувки их газом иэ пневмоаккумулятора при выбранном зазоре между соплом и днффузором, что положитель-. но отражается на качестве получае- д мых на изделиях покрытий. Кроме того, это позволяет повысить производительность процесса.

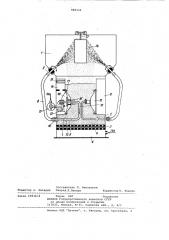

На чертеже приведена схема устройства. 30

Устройство содержит камеру 1 распыления с размещенной в ее нижней части емкостью 2 для полимерного порошка. Емкость газораспределитель- ной решеткой 3 разделена на рабочий 35 резервуар 4 и камеру 5 наддува. На боковых стенках рабочего резервуара смонтированы инжекционные питатели, выполненные в виде сопла 6 и диффузора 7, соединенного материалопро- 4р водом 8 с распылителем 9. Диффузор ,закреплен в цанговом зажиме 10. Кроме того, в корпусе 11 инжекционного питателя смонтированы пневмоцилиндр .12 для выборки зазора 13 между соплом и диффузором и пневмоаккумулятор .14 с поршнем 15. Трубка 16, являющаяся штоком, соединена герметично с мембраной 17. Шток снабжен пружиной 18 и регулируемым ограничителем

19 его перемещения. Рабочая полость

20 пневмоцилиндра сообщена с источником газа через механизм 21 управления:его.подачей и посредством обратного клапана 22 — с пневмоаккумулятором 14. Последний через канал в штоке. сообщен с соплом. Подвеска 23 предназначена для размещения изделия 24.

Устройство работает следующим образом. 60

В рабочий резервуар 4 засыпается полимерный порошок, и в камеру 5 наддува подается газ, который, проходя через газораспределительную решетку 3 и слой порошка, переводит 65 его в псевдоожиженное состояние.

Нагретое до определенной температуры изделие 24 закрепляется на подвеске

23 и подается s камеру 1 распыления.

При включенном механизме 21 управления газ заполняет рабочую полость 20 пневмоцилиндра 12 и отжимает мембрану 17 с трубкой 16 в крайнее правое по чертежу положение, сжимая пружину 18, вследствие чего между соплом

6 и диффузором 7 образуется зазор 13.

Под давлением газа открывается обратный клапан 22, и газ через пневмоаккумулятор 14 и канал в штоке поступает в сопло 6. Одновременно поршень

15 пневмоаккумулятора перемещается в верхнее положение, аккумулируя энергию газа, пропорциональную массе поршня. Псевдоожиженный полимерный порошок инжектируется через, зазор

13 между соплом и диффузором, подается по материалопроводу 8 к распылителю 9 и через него распыляется на поверхность изделия 24. Порошок, попадая на нагретое изделие, сплавляется, образуя покрытие. По окончании процесса напыления механизм управления подачей газа переводится в положение, при котором рабочая полость пневмоцилиндра сообщается с атмосферой. При этом под действием пружины 18 шток перемещается в крайнее левое положение, вследствие чего выбирается зазор 13 между соп--лом и диффузором, и закрывается о6ратный клапан 22. Гаэ из пневмоаккумулятора выходит через диффуэор, материалопровод и распылитель и очищает их от полимерного порошка.

Давление в течение всего времени продувки поддерживается постоянным за счет перемещения вниз поршня пневмоаккумулятора. Изделие снимается с подвески, и покрытие при необходимости подвергается термооработке (при недостаточной теплоемкости изделия), а затем охлаждению по требуемому режиму. Толщина получаемого покрытия определяется температурой нагрева изделия и временем напыления полимерного материала.

Снабдив устройство источником высокого напряжения, соединенным с установленным в канале распылителя зарядным электродом, можно получить покрытия способом электростатического распыления заряженного порошка на заземленное изделие с последующими его оплавлением и термообработкой. Указанный способ позволяет формировать покрытия высокого качества на полых тонкостенных изделиях и изделиях со сложной конфигурацией.

Помимо укаэанного возможны другие различные варианты конструктивного исполнения средства выборки зазора между соплом и диффуэором ннжекционнога питателя. Так, оно может

988356

d быть выполнено в виде ручной механической системы; соединяющей сопло или диффузор с поворотным элементом крана, используемого в качестве механизма управления подачей газа. В другом возможном варианте сопло или 5 с диффузор перемещается с помощью электромагнитного привода, связанного с электропневмоклапаном управле-. ния подачей газа от источника в пневмоаккумулятор; Однако, в связи 10 с использованием в качестве рабочего тела газа, наиболее целесообразно выполнение средства выборки зазора в виде пневмоцилиндра, рабочая полость которого соединена с механизмом управления подачей газа и, через обратный клапана с пневмоаккумулятором. В этом случае легко достигается автоматизация процесса напыле-ния, повышается взрывопожаробеэопас- Э ность оборудования.

Использование в конструкции устройства пневмоаккумулятора, соединенного с соплом, и средства выборки зазора между соплом и диффуэором, выполненного в виде пневмоцилиндра, рабочая полость которого связана с механизмом управления подачей газа и, через ббратный клапан — с соплом, обеспечивает высокую степень очист-. ки диффузора, материалопровода и распылителя от порошка полимера по окончании процесса напыления эа счет продувки их газом из пневмоаккумулятора при выбранном зазоре между соплом и диффузором. Вследствие этого улучшается равномерность подачи порошка, исключается выброс его сгустков и образование пробок после перерыва в работе устройства, и в то же время исключается захват порошка из емкости. Все это позволяет повысить качество получаемых на изделиях покрытий. Указанные меры положительно сказываются и на производительности оборудования, так как операция очистки осуществляется по окончании . процесса напыления.

Формула изобретения

1. Устройство для нанесения покрытий, содержащее емкость для покрывного материала, распылитель, источник газа и установленные в емкости соосно и с зазором сопло, связанное с источником газа через механизм управления его подачей, и диффузор, соединенные материалопроводом с распылителем, о т л и ч а ю щ е е с я тем, что, с целью повышения качества покрытий, оно снабжено пневмоаккумулятором, сообщенным с соплом, и связанным с механизмом управления подачей газа средством выборки зазора между соплом и диффузором.

2. Устройство по и. 1, о т л и « ч а ю щ е е с я тем, что средство выборки зазора между соплом и диффузором выполнено в виде пневмоцилиндра, рабочая полость которого сообщена с соплом через обратный клапан.

Источники информации, принятые во внимание при экспертизе

1, йвторское свидетельство СССР

9 595014, кл. В 05 В 5/08, 1970.

2. Патент Японии М 52-40332, кл. 24(7) Е 214, опублик. 1977 (прототип).

98835б

Тира>:< 68.7 Подписное

BhHH:IH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауиская наб., д. 4/5

Заказ 10936/8

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель Л. Янковская

Редактор И. Касарда Техред Л.Пекарь Корректор Н. Король