Способ управления процессом извлечения асбестовых концентратов на пневматической установке

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик

<в988365. (6! ) Дополнительное к авт. свид-ву (22) Заявлено 22.06.8 1 (21) 3309929/22-03 с присоединением заявки М (23)приоритет

Опубликовано 15.01ЯЗ. Бюллетень М 2 (5I)M. Кл.

В 07 В 4/08

Гееуаарстеееиий кеаетет

СССР (53) УДК 622. .928 (088.8) ае делам еаееретеккй и втеуытнй

Дата опубликования описания 15.01.83

Ю. В. Панич и И. Л. Дрейпер (72) Авторы изобретен ия у Н * . °

/ - " г:.( (",, (, Всесоюзный научно-исследовательский проек гно- " - -,- .", конструкторский институт автоматизаций йредцрйй Ий. „-,. промышленности строительных материалов (7l) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ HPOUECCON ИЗВЛЕЧЕНИЯ

АСБЕСТОВЫХ KOHUEHTPATOB НА ПНЕВМАТИЧЕСКОЙ

УСТАНОВКЕ

Изобретение относится к управлению технологическим процессом обогащения асбестовы с руд, а именно к управлению извлечением асбестовых концентратов из раздробленной асбестовой руды на грохотах, оснащенных отсасывающими устройствами, пневмотранспортными магистралями, осадительными циклонами.

Известен способ управления пневмотранспортными установками, согласно которому расход воздуха через пневмомагистраль поддерживается постоянным.

Этот способ основан на том, что при снижении количества извлекаемого и транспортируемого концентрата общее сопротивление пневмотранспортной магистрали снижается, за счет чего расход воздуха самопроизвольно возрастает. По этому способу измеряют приращение расхода и воздействуют íà воэдутш ую заслонку го таким образом, чтобы возвратить расход воздуха к прежнему значению (1 ) .

Недостаток такого способа состоит, в том, что чувствительность общего сопро2 тивления пневмотранспортной магистрали к изменениям количества транспортируе(, мого материала очень сильно зависит от конструктивных особенностей, в частности, для пневмотранспортных магистралей, имеющих запасы по производительности, эта чувствительность мала и на фоне возмущений трудно измерима.

Известен также способ управления процессом извлечения асбестовых концентратов на пневматической:установке, основанный на изменении расхода воздуха по величине плотности классифицируемого продукта Г 2 1 .

Однако этот способ обладает недоставком, связанным с тем, что не весь мате риал должен извлекаться в аэросмесь, а только часть его - вскрывшиеся асбесто вые волокна, содержание которых в ис ходном материале колеблется в широких пределах. По этому управление расходом воздуха пропорционально расходу и exam» ного материала может не обеспечигь компенсацию возмущений по количеству

65 4 устойчивый процесс. транспортировки концентрата по пневмомагистрали без выпадания и оседания частиц, Кроме того, при расходе Q82 еше не происходит захI вата из исходного продукта в аэросмесь крупных частиц нераздробпенной породы.

Пусть расход воздуха Я8 возрастает и при этом измеряются приращения плотности аэросмеси йу/LIQ . Тогда при малых расходах в ди паэоне 0- И 1

1 эти приращения положительны, вблизи значения 982 близки к нулю, а затем становятся отрицательны (кривая 2).

Таким образом, признаком t достижения оптимального расхода воздуха является равенство величины приращения плотносhm аэросмеси некоторой заданной отрица- тельной величине (а " /д G ) задан.

Способ осуществляется следующим образом а

В процессе работы установки измеряют плотность аэросмеси при некотором первоначальном расходе воздуха Q>, затем увеличивают расход воздуха на величину

ЬЯ и снова измеряют плотность. Если приращение плотности а g оказалось положительным, то делают следующий шаг в направлении увеличения Q> . Ч4к продолжают до тех пор,инока приращение плотности не изменит своего знака, после чего производят последнее увеличение

Ф расхода на величину аЯ . Таким образом, устанавливают оптимальный расход воздуха близкий к 6 . Поиск оптимальI ного расхода периодически-повторяют, тем самым подстраивая режим извлечения под изменяющиеся качественные и количественные характеристики исходного материала.

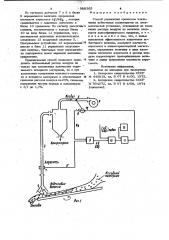

Исходный материал - раздробленная руда поступает на грохот 1, где полезный компонент - асбестовое волокно подготавливается к извлечению. Извлечение осуществляется отсасыэающим устройством 2 за счет потока воздуха, соэ« даваемого побудителем 6 расхода и регулируемого воздушной заслонкой 5.

Аэросмесь проходит по пневмотранспортной магистрали 3 и попадает в осадительный циклон 4, где выделяется концентрат.

3 0883 полезного компонента. При этом, в случае снижения содержания полезного компонента в исходном материале и неизменном расходе последнего будет иметь место перерасход воздуха и засоРение концентра та частицами нераздробленной породы, захватываемыми из исходного материала; наоборот, при повышении содержания полез ного компонента в исходном материале и том же неизменном расходе исходного Ie материала будет иметь место недоизвле чение в аэросмесь асбестовых волокон, их потери в отходы.

Бель изобретения - повышение эффек тивности извлечения асбестового волокна иэ дробленной руды.

Поставленная цель достигается тем, что измеряют плотность аэросмеси в пневмотранспортной магистрали, определяют величину и знак изменения плотности аэросмеси и расход воздуха корректируют пропорционально величине и знаку прира щения плотности аэросмеси

На фиг. 1 представлена блок- хема устройства управления щоцессом извлечения асцестовых концентратор на фиг. 2зависимость плотности аэросмеси от расб ! хода воздуха.

Устройство включает в себя грохот 1, отсасываюшее устройство 2, пневмотранс« зо портную магистраль 3, осадительный циклон 4, регулирующую воздушную заслонку 5, побудитель 6 расхода, датчик

7 плотности аэросмеси, датчик 8 расхода воздуха, блок 9 определения приращения, бпок 10 сравнения величины приращения

SS с заданным значением, блок 11 управления расходом воздуха, исполнительный механизм Х2 заслонки и программное устройство 13.

Сущность способа заключается в сле дующем.

Увеличение расхода воздуха (фиг. 2, кривая 1) от 0 до Яб вызывает нарастание плотности г от " 0 до у

1 что связано с извлечением в аэросмесь вскрывшихся асбестовых волокон. При дальнейшем увеличении расхода воздуха количество дополнительно извлекаемоьо в аэросмесь твердого вещества возрастает непропорционально, поскольку более крупные настины руды требуют для отрыва от поверхности грохота больших скоростей воздуха, в результате плотность аэросмеси не возрастает или даже падает.

SS

Оптимальный расход воздуха равен

Qgg, т.е. несколько превосходит Я

При расходе, равномЦ,2, происходит

Управление расходом воздуха осуществляется по сигналам датчика 7 плотнос ги i аэросмеси и датчика 8 расхода воздуха; в качестве датчика плотности аэросмеси может быть использован радиоизотопный датчик, а в качестве датчика расхода воздуха — датчик 5 положения воздушной заслонки.

5 988

По сигналам датчиков 7 и 8 в блоке

9 определяется величина приращения плотности аэросмеси ag /йй, которая сравнивается с заданным значением в блоке 10 сравнения. По сигналу рассогжм S сования, поступающему с выхода блока

10 на вход блока 11 управления, осуществляется включение исполнительного механизма 12 воздушной заслонки 5.:.

Программное устройство 13 периодически О вносит в блок 11 управления запускающий импульс, благодаря чему периодически повторяется поиск заданной величины приращения.

Предлагаемый способ позволяет опре- 1> делять оптимальный расход воздуха не только при изменениях . количества подаваемого исходного материала, но и при изменениях содержания полезного компонента в исходном материале и обеспечивает 20 снижение расхода воздуха на 20%, снижение содержания частиц йороды в концентрате с 3,7 до 1,7%.

365 6

Формула изо.бретения

Способ управления процессом извлечения асбестовых концентратов на пнев матической установке, основанный на измен ненни расхода воздуха по величине плотности классифицируемого продукта, о тл и ч а ю шийся тем, что, с целью повышения эффективности извлечения ас- бестового волокна, измеряют плотность аэросмеси в пневмотранспортной магистрали, определяют величину и знак изменения плотности аэросмеси и расход воздуха корректируют пропорционально величине и знаку приращения плотности аэро смеси.

Источники информапни, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 445818, кл. В 07 В 4/00, 1972.

2. Авторское свидетельство СССР .

¹ 504572, кл. В 07. В 4/08, 1974 . (прототип).

Составитель В, Персиц

Редактор И. Касарда Техред О.Неце. Корректор Г. Решетник

Закаэ 10940/9 Тираж 615 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент», г. Ужгород, ул, Проектная, 4