Способ получения изделий из чугуна

Иллюстрации

Показать всеРеферат

.А. Барановскии, И. В.Качанов и И. В.,Степашко -"; !

-„/ я- f

Белорусский ордена Трудового Кра .ногго- Знамени политехнический институт изобретения (71) Заявитель (Я) СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЧУГУНА

Изобретения относится к обработке металлов давлением, а именно к процессам горячего уданого прессования и может быть использовано в различных областях машиностроения для получения изделий из чугуна.

Известен способ прессования, при котором нагретую до 1020 - 1060оС заготовку из серого чугуна СЧ 20 - 40 .прессуют через матрицу на прессе (1). „

Однако указанный .температурный интервал и скорость прессования не обеспечивают осуществления процесса прессования без разрушения заготовки.

Только создание противодавления гарантирует получение иэделий без следов разрушения по поверхности.

Ф

Наиболее близким к предлагаемому является способ прессования, при котором заготовку, например, из ковкого го чугуна нагревают и прессуют через мат» рицу на фрикционном прессе со степенью обжатия до 8М в интервале темпера2 тур 850 — 1050 С. Для серого чугуна рекомендуется интервал температур

850 - 1000 С 2 ) .

Однако этот процесс не обеспечивает при обычных промышленных скоростях деформирования 0,02 — 1 м/с получения изделий с равномерно деформированной структурой из-эа сравнительно высокого значения коэффициента трения и следовательно, сил.контактного трения, действующих между стенками контейнера и заготовкой, а также матрицей и заготовкой.

Цель изобретения,- повышение качества изделий и снижение трудоем" кости процесса.

Поставленная цель достигается тем, что заготовку нагревают до 8001000 C и ведут ударное прессование о со. скоростbe нагружения 10 - 100 м/с и степенью обжатия 0,2 - 0,9 эа про. ход.

3 98839

Высокая скорость деформирования значительно улучшает условия трения заготовки о стенки контейнера и матрицу вследствие уменьшения коэффициента трения. Уже при скорости

10 м/с он становится в 2 раза меньше, чем при скоростях 0,02 - 1 м/с.

Это обстоятельство предотвращает разрушение заготовок и способствует получению качественного изделия без 1о трещин и надрывов.

Выбор интервала скоростей деформирования в пределах 10 - 100 м/с обьяс- няется тем, что при скоростях ниже

10 м/с растут силы контактного трения, 1S вызывающие неравномерность распределения деформации по сечению образца и, как следствие, появление трещин в поверхностных слоях получаемых иэдеделий и утяжин на торце. При скоростях выше 100 м/с наблюдается разрушение изделия под действием сил инерции, особенно при больших степенях деформации (порядка 0,9), Кроме того, глубина проникновения

25 пластической деформации при высокоскоростной обработке значительно больше, чем при обычной, и детали;. полученные высокоскоростным деформи- . рованием имеют лучшую проработку структуры.

Деформирование чугунов а избранном интервале скоростей позволяет не только осуществлять прессование иэделий без разрушения их цельности, но и су-.3S щественно улучшить их, физико-механические свойства - прочность, ударную вязкость, плотность и однородность деформации. Динамическое ударное прессование способствует залечиаанию литейных дефектов, а также значительному дроблению графитных включений. Последнее обстоятельство выгодно отли-. чает предлагаемый способ от известных, так как при дроблении графитных вклю- 45 чений предотвращается образование тонких вытянутых графитных пленок и, следовательно, слоистой, что оставляет следы выплавления на поверхности продеформированного изделия и снижает 5ц тем самым его качество.

Поэтому для высокоскоростной деформации чугуна верхние пределы температуры следует выбрать менее 1000 С.

Нижний предал назначается исходя из энергосилоаых характеристик процесса.

Снижение температуры ниже 800 С приводит к росту сопротивления деформа8 4 ции и увеличению нагрузок на инструмент, что снижает его стойкость и требует большей мощности оборудования.

Диапазон степеней обжатия лежит в пределах 0,2 - 0,9. Назначение степеней обжатия менее 0,2 не обеспечивает деформацию центральных слоев заготовки, залечивание литейных дефектов, проработку структуры заготовки. А это не дает воэможность получать качественные. изделия. Верхний предел степени обжатия ограничивается тем, что при скоростях деформации, близких к 100 м/с происходит разрыв образца под действием сил инерции.

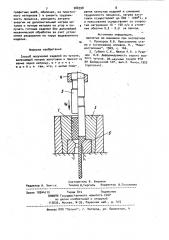

На чертеже приведена схема реалиУ зующая предлагаемый способ.

Способ осуществляется следующим образом.

Нагретую до ковочной температуры заготовку 1 помещают в контейнер .2 и пуансоном 3, который разгоняется в стволе 4 установки для высокоскоростного деформирования, прессуют через матрицу 5. Контейнер и матрица смазываются перед началом деформации смазкой. Образующийся зазор между стенками контейнера и нагретой заготовкой незначителен и выдавливание после осадки в начальной стадии процесса протекает в условиях всестороннего сжатия.

Возможно прессование изделий как с прессостатком, так и на проход за счет применения прессшайб.

Пример 1. Для получения изделий из КЧ-37-12 цилиндрическую заготовку диаметром 19,3 мм и высотой

30 мм нагревают до 980 C устанавливают в контейнер, который предварительно смазывают смазкой из смеси машинного масла с графитом, и производят деформацию с начальной скоростью нагружения 80 м/с и степенью обжатия 0,73.

Отпрессованное изделие не имеет следов разрыва и трещин, обладает высоким качеством состояния поверхности. Твердость продеформированного металла увеличивается с 120 до 345 HB.

Предел прочности на сжатие возрастает с 92 до 167 кгс/мм . Плотность увеличивается на 4,54 по сравнению с литым. Ударная вязкость возрастает с

1,5 до 4,2 кгсм/см

Пример 2.Для получения изделий из серого чугуна СЧ 18- 36 цилиндрической заготовки диаметром 19,3 мм

5 988398 6 и высотой 30 мм нагревают до 900ФС ;устанавливают в контейнер, которыйпредварительно смазывается смазкой из смеси машинного масла с графитом и производят деформацию с начальной э скоростью нагружения 32 м/с и сте-пенью вытяжки 0,69.

Отпрессованное иэделие не имеет разрыва и обладает высоким качеством поверхности. ю

Твердость возрастает с 160 до

240 НВ. Предел прочности на сжатие возрастает с 50 до 110 кгс/мм . Плотность увеличивается на 354. Ударная вязкость возрастает с 0,6 до 1,5 кгсм/1 /см .

fl p и м е р 3. Для получения иэделий из высокопрочного чугуна цилиндрическую заготовку диаметром

19,3 мм и высотой 30 мм нагревают до 2р

810РС, устанавливают в контейнер:покрытый смазкой графита с машинным маслом и проводят деформацию с начальной скоростью нагружения 62 м/с и степенью вытяжки 0,69. 2S

Отпрессованное изделие не имеет следов разрыва и обладает высоким качеством поверхности. Твердость изделия возрастает с 150 до 260 НВ. Предел прочности на сжатие с 70 до - зр

142 кгс/мм Плотность увеличивается на 4,2i. Ударная вязкость возрастает с 2,5 до 4,1 кгсм/см t

Пример 4. Для получения изделий из ковкого чугуна КЧ 37 12 ци- 35 линдрическую заготовку диаметром

19,3 мм и высотой 30 мм нагревают до

900 С, устанавливают в контейнер по-. крытый смазкой смеси машинного масла с графитом и проводят деформацию с 4р начальной скоростью нагружения 12 м/с и степенью вытяжки 0,2.

Отпрессованное изделие не имеет следов разрыва и трещин, обладает вы соким качеством состояния. поверхности.

Твердость изделия после деформации возрастает с 120 до 290 НВ. Пре. дел прочности на сжатие увеличивается с 92 до 150 кгс/мм . Плотность. увеличивается на 3>lip, Ударная вязкость возрастает с 1,5 до 4,0 кгсм/см

Пример 5. Для получения издедий из ковкого чугуна КЧ 37 — 12 цилиндрическую заготовку диаметром

19,3 мм и высотой 30 мм нагревают до

1000 С устанавливают в контейнер покрытый смазкой смеси машинного масла с графитом и проводят деформацию с начальной скоростью нагружения 98 м/с и степенью вытяжки 0,85.

Отпрессованное иэделие не имеет. следов разрыва, трещин, обладает высоким качеством состояния поверхности.

Твердость изделия после деформации возрастает с 120 до 350 НВ. Предел прочности на сжатие увеличивается с 92 до 171 кгс/мм -. Плотность уееличивается на 6,73. Ударная вязкость возрастает с 1,5 до 3,9 кгсм/см .

Пример 6. Заготовку иэ ковкого чугуна КЧ 37 - 12 диаметром 19,3 мм и высотой 30 мм нагревают до 950 С, устанавливают в контейнер покрытый смазкой смеси машинного масла с графитом и проводят деформацию с начальной скоростью деформирования 103 м/с и степенью вытяжки 0,9.

Изделие разрывается под действием сил инерции.

Пример 7. Заготовку из ковкого чугуна КЧ 37-12 диаметром 19,3 мм устанавливают в контейнер покрытый смазкой смеси машинного масла с гра" фитом, деформируют со скоростью нагружения 9,5 м/с и степенью обжатия

0,15.

Полученное изделие имеет удовлет.ворительное состояние поверхности.

Твердость увеличивается после деформации с 120 до 135 НВ. Предел проч" ности на сжатие возрастает с 92 до 98 кгс/мм . Плотность увеличивается на 0,2i Ударная вязкость возрастает с 1,5 до 1,52 кгсмlсм . Т. е. свойства изделия не находятся ниже тех, которые приведены в примерах 1-5.

Осуществление предлагаемого cnoco" ба по сравнению с известными позволяет следующее.

Увеличить механическую прочность ,металла не менее чем íà 15-204, по.высить ударную вязкость на 10-20"ь,,.увеличить плотность металла на 3-54, .добиться глубокой проработки структуры и снижения внутренних напряжений за счет приложения динамической ударной нагрузки, более равномерной де" формации от снижения коэффициента трения и залечивания литейных дефектов, предотвратить образование слоистой структуры изделий путем дробления графитных -включений при ударной нагрузке, увеличить твердость металла на 15-25й.

Кроме того, осуществлять процесс деформации чугуна без создания дополнительных устройств (противодавления, Источники информации, принятые во внимание при экспертизе

1. Прозоров Л.B. Прессование стали и тугоплавких сплавов. М., "Машиностроение", 1969, с. 166.

2, Губкин С.И;, Юшков А.В. и Руденок И.И. Деформируемость серого ковкого ч го чугуна. Сб.научных трудов ФТИ

AH Белорусской ССР, вып.2. Минск,1955 (прототип).

Формула изобретения

Способ получения изделий из чугуна, включающий нагрев заготовки и прессо- 1э ванне через матрицу, о т л и ч аю шийся тем, что, с целью повы-, Составитель В, Бещеков

Техред М.Гергель Корректор В.Прохненко

Редактор А. Хим:- ук

Заказ 10944/10 Тираж 814 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

° 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

7 988398 8 графитных шайб, оболочек, иэ пластич- шения качества изделий и снижения ного материала ) и снизить трудоем- трудоемкости процесса, нагрев загокость процесса, уменьшить затраты товки осуществляют до 800 - 1000 С, а энергии на дополнительный нагрев ме- а прессование осуществляют со скоросталла и потерю металла на угар и по- э тью нагружения 10 - 100 м/с и степелучать готовые иэделия без дальнейшей нью обжатия 0,2 - 0,9 . за проход. механической обработки эа счет устранения разрушения на торце выдавленного изделия.