Способ вытяжки полых деталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ . К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное и авт. свнд-ву (22)Заявлено11.06,81 (2l) 3298148/25-27

Союз Советских

Социалистических республик ()))988412 (51)M. Кл. с присоелинением заявки ЭЙ (23) Приоритет

В 21 О 22/00

В 21 0 22/20

3Ьеудараесиный квинтет

СССР ао делан имбретений н открытий

Опубликовано 15. 01. 83. Бюллетень (те 2

Дата опубликования описания 15,01.83 (53) УДКб21.983.

° 3.07. (,088.83 (72) Авторы изобретения

l0. Д. Железнов, B. Г. Шибаков, Л. А. Кузн и И. Г. Ш1баков

Липецкий политехнический институт (71) Заявитель (54) СПОСОБ ВЫТЯЖКИ ПОЛЫХ ДЕТАЛЕЙ ющихся в местах перараспределения деформаций складок.

Цель изобретения- зкономия материала и повышение качества деталей.

Цель достигается тем, что согласно способу вытяжки . полых деталей из анизотропных материалов, при котором заготовку предварительно ориентируют в штампе с учетом анизотропии свойств и осуществляют перераспре1О,деление деформаций по ее контуру,, перераспределение деформаций прои зводят путем жесткого зажима легкодеформируемых участков заготовки на

35 длину, составляющую О, 2-0, 5 диаметра заготовки, и вытяжки на глубину, coc". тавляющую 0,05-0,25 от разницы диаметров заготовки и детали, после чего зажим снимают и окончательно вы>< тягивают деталь.

Изобретение относится к обработке металлов давлением, à низанно к проце ссам листовой шт амповки .

Известен способ вытяжки полых изделий, из анизотропных материалов, при котором используют заготовки, имеющие в направлении исходного коэффициента анизотропии излишек материала (1).

Однако при получении заготовок для использования известного способа, большая часть металла идет в отход.. . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ вытяжки полых деталей из анизотропных материалов, при котором заготовку предвари тел ьно ориентируют в шт ампе с учетом анизотропии свойств и осуществляют перераспределение деформаций по .ее контуру $2).

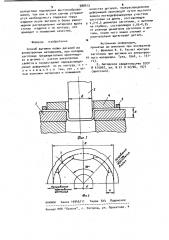

Однако при использовании известного способа, получаемые детали имеют низкое качество, вследствие образуНа фиг. 1 схематически показана стадия процесса, соответст вующая завершению предварительного формо988412

3 изменения заготовки; на фиг. 2вид в плане.

Способ реализуется в штампе, содержащем вытяжную матрицу 1, вытяжной пуансон 2, зажимы 3 и прижим 4.

Круглую заготовку из анизотропного материала диаметром D (фиг.2, штриховая линия ) с известным относительно оси прокатки направлением образования фестонов и впадин ук10 ладывают на матрицу 1 так, чтобы направление образования впадин на за=* готовке совпало с осью одной из пар зажимов 3 (наилучшая точност ь ориен тировки обеспечивается в совмещенном штампе для вырубки и вытяжки, так как на полосах или ленте известно направление прокатки, с которым связаны оси анизотропии), Пуансон 2 диаметром d совершая рабочий ход втягивает металл заготовки в матрицу 1. Вследствие жесткого зажима фланца на длину, составляющую 0,2-0,5 диаметра заготовки зажимами 3, ориентиро ванными в напра влении образования впадин, пл асти ческое течение металла приводит к перемещению краев заготовки, ориентированных в направлении образования фестонов. Глубину вытяжки Н на этом этапе процесса определяют из условия равенства высоте фестона, образовавшегося при обычной вытяжке в аналогичных температурно -с корост ных усло виях де формирования, с величиной максимального перемещения Н (фиг . 2) края заготов

35 ки в направлении образования фестонов, которая составляет 0,05-0,? 5 от р азни цы ди аметро в заготовки и дет али .

После перемещения пуансона 2 на

40 глубину Н зажимы освобождают края заготовки, ориентированные в направлении образования впадин . Дал ьнейшая вытяжка фланца заготовки из-под прижи ма 4 при водит к тому, что края

45 заготовки соответствующие зонам образования впадин получают большую ско рост ь перемещения, чем скорост ь перемещения фланца в зонах образования выступов, это в свою очередь при50 водит к тому, что в заключительнои стадии вытяжки торец изделия получают ровным.

Глубина предварительной вытяжки Н назначена на основании экспериментов, в результате которых установ/ лено, что высота фестонов в зависимости от -условий смазки, типоразф мера детали, исходной анизотропии и прочих менее существенных факторов составвляет 10 201 от величины разницы диаметров исходной заготовки и детали, т.е. того размера, который идет на образование вертикальной стенки иэделия . В соответствии с этим установленным соотношением назначена-глубина вытяжки, которая составляет 0,05-0,25 от разницы диаметров заготовки D и готовой детали d. При этом соотношении свободный от зажима участок фланца перемещается при вытяжке на величину, равную высоте фестона.

Экс пери мен т ал ьно т акже уст ано влено, что при вытяжке, как правило на торце изделия образуется четыре выступа и соответственно им четыре впадины, причем протяженност ь зон выс тупов и впадин примерно равна. Следовательноо, протяженность зон впадин по кромке фланца, которая определяет величину участка защемления В составляет 1/8 от периметра заготовки, т.е.

0,4 от диаметра вытягизаемой заготовки.

Пример . По предлагаемому способу осуществляют вытяжку цилиндрического стакана диаметром 60 мм и высотой 100 мм из нержавеющей стали марки OX18Н9Т Первоначально производят предварительную вытяжку на глубину, составляющую 0,16 от разницы диаметров заготовки и изделия, т.е. на 16 мм при протяженности зон эаще мпения ориен тированных си мметри чно относительно составляющей угол 4 к направлению прокатки. равной 0,3 диаметра заготовки, т.е. 48 мм. При этом максимальное перемещение незащемленной кромки фланца в направлении прокатки и перпендикулярно к нему составляет 13-16 мм. После предварител ьной вытяжки осуществляют вытяжку при свободном перемещении кромок фланца. В случае вытяжки стакана по известному способу высота фестона составляет 10-18 мм, что обуславливает величину припуска на обрезку торца, равную 22 мм, В предлагаемом способе высота фестонов составляет 2-3,5 мм, следова> тельно припуск на подрезку торца сос— тавляет 5 мм. Соответственно экономия металла на одном изделии составляет 10-12/.

Использование предлагаемого способа обеспечивает зкономию металла

5 988412 . 6 вследствие подавления фестонообразо-. качества деталей, перераспределение вания, так как в этом случае устраня- деформаций производят путем жесткого ется необходимость подрезки торца зажима легкодеформируемых участков изделия после вытяжки и более равно- заготовки на длину, составляющую мерное распределение материала вдоль g 0,2-0,5 диаметра заготовки, и вытяжки стенки изделия и по контуру, что на глубину, составляющую 0,0)-0,25 приводит к. повышению качества. от разницы диаметров заготовки и детали, после чего зажим снимают и окончательно вытягивают деталь.

Формула изобретения о ф у а"

Фси. 2

ВНИИПИ Заказ 10945! 11 Тираж 814 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Способ вытяжки полых деталей из анизотропных материалов, при котором заготовку предварительно ориентируют в штампе с учетом анизотропии М свойств и осуществляют перераспреде,ление деформаций по ее контуру, о т ли чающийся тем, что, сцелью экономии материала и повышения

Источники информации, принятые во внимание при экспертизе

1. Шевелев В. В. Расчет контура заготовок при вытяжке из анизотропного материала. Тула, 19b8, с. 131143, 2. Авторское свидетельство СССР

М 415067, кл. В 21 0 22/06, 1971 (прототип).