Загрузочное устройство формовочной машины

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (tl)988444 (6l ) Дополнительное к авт. свид-ву (22) Заявлено 19.06.81 (21) 3302484д2-02 с присоединением заявки ¹ (23) П риоритет—

Опубликовано 15.01.83, Бюллетень № 2

Дата опубликования описания 16.01.83 (53)M. Кл.

В 22 С 15/22

Гееударетвевеые квинтет (53) УДК 621. .744.06 (088.8) пю делам кзевретевкй и втхритий

В. А. Ляшенко, В. И. Коваленко и Г А. Г1зйдебдех - -.: т (?2) Авторы изобретен ия

Краматорский научно-исследовательскттй. и проектно" / технологический институт машиностроенйя.-:,, (7l) Заявитель (54) ЗАГРУЗОЧНОЕ УСТРОЙСТВО ФОРМОВОЧНОЙ МАШИНЫ

Изобретение относится к литейному производству, в частности к устройствам для загрузки опок формовочной смесью в сочетании с ее уплотнением, напри мер, и мпул ьсным способом.. Известно загрузочное устройство

Формовочной машины, содержащее бунке- ры для облицовочной и наполнительной формовочных смесей, короб, установленный с возможностью возвратно-поступательного перемещения по листу и наполнительной рамке. В этом устройстве лист размещен сбоку наполнительной рамки, закреплен стационарно и служит для удержания формовочной смеси в коробе в том положении, когда ,последний смещен относительно напол нительной рамки. При работе загру зочного устройства возвратно-поступател ьные пере ме щения короба на лист и с листа осуществляются при наличии в нем формовочной смеси 51 3 .

Недостатком известного загрузочного устройства является местные подуплотнения формовочной смеси в коробе из-за того, что в процессе возвратно-поступательных перемещений по ли сту формовочная смесь попеременно подпрессовывается толкающим воздействием сначала передней, а затем зад" ней стенок короба и, находящаяся в коробе формовочная смесь испытывает при перемещениях значительное трение по верхней плоскости листа, т.е. наб" людается так называемый процесс трения-волочения, в реэул ьтате которого происходит местное подуплотнение формовочной смеси.

Установлено однозначно, что изза местных подуплотнений формовоч" ная смесь выпадает из короба в технологический комплект комками. В результате этого лад литейной полу" формы получается после прессования с участками, имеющими неравномерное уп988444 лотнение, а поверхность контрлада содержит неровности по высоте.

Кроме того, недостатком этого устрой ст ва является ни экая прои заоди тел ьность из-за того, что прессование сме- си производится двумя последовательными по времени перемещениями пуансонов, в промежутке между которыми в опоку досыпают формовочную смесь.

Наиболее близким к предлагаемому 10 по технической сущности и достигаемому эффекту является загрузочное устт ройство формовочной машины, содержащее последовательно расположенные по высоте бункер, загрузочный короб в направляющих и наполнительную рамку . Это устройство по сравнению с укаэанным имеет более высокую производительность благодаря тому, что узел его прессования - импульсная ro20 ловка - соединена с загрузочным коробом и совершает с ним синхронные перемещения по горизонтали j 2J

Недостатками, известного устройства являются местные подуплотнения формовочной смеси в загрузочном коробе из-за трения этой смеси по верхней плоскости листа, а также толкающих воздействий, передней и задней стенок загрузочного короба и подтрамбовыва30 ние формовочной смеси в загрузочном коробе в момент импульса от встряски на же ст кой вер хне и плоскости ли ст а.

Местные подуплотнения в наибольшей мере характерны для крупных формовочных машин, в которых длина хода загрузочного короба по листу достигает двух метров. Местные подуплотнения формовочной смеси в загрузочном коро

6е приводят к образованию комков, ко40 торые> попадая в опоку, ухудшают качество литейной формы.

Кроме перечисленных причин, влияющих на качество литейной формы (полуформы), не исключено также смещение моделей в процессе формообразования. Имеются, например данные, что неоднородная исходная плотность формовочной смеси (в пр еделах 0,9- 50

1,2 г/см ) вызывает появление сдвигающей силы, эквивалентной распределенному давлению до 3 кгс/см, действующему на модель со стороны более плотной засыпки формовочной смеси, ss т.е. проявляется "парусный эффект", способный сдвинуть модель с координатного крепления.

Цель изобретения - повышение качества литейных форм эа счет устранения местных подуплотИений формовочной смеси.

Цель достигается тем, что загрузочное устройство формовочной машины, содержащее последовательно расположенные по высоте бункер, загрузочный короб, установленный в направляющих и наполнительную рамку снабжено ленточным транспортером, прикрепленным к направляющим так, что верхняя ветвь транспортерной ленты размещена в одной плоскости с верхним торцом наполнительной рамки, а также - накладкой, соединенной с транспортерной лентой и загрузочным коробом, Ленточный транспортер выполнен пассивным, Такое название дано потому, что ни один из барабанов ленточного транспортера не является приводным.

3а счет связи с загрузочным коробом и его привода возвратно-поступательного перемещения по горизонтали лента тран спортера совершает реверсивные перемещения на ограниченном участке ее длины.

Благодаря пере маты вани ю тр ан спортерной ленты при перемещениях загрузочного короба исключаются местные подуплотнения формовочной смеси и, как следствие, повышается равномерность распределения объемной плотности формовочной смеси в технологической оснастке. Этим самым и достигается повышение качества литейных форм.

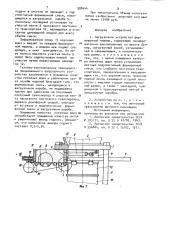

На фиг. 1 схематически изображено предлагаемое загрузочное устройство формовочной машины в положении перед импульсом, общий вид; на фиг. 2 то же, в положении загрузки формовочной смеси в технологическую оснастку; на фиг. 3 - узел стыковки пассивного ленточного транспортера с наполнительной рамкой (узел 1 на фиг.1 ); на фиг. 4 — узел пассивного ленточного транспортера, нагруженный формовочной смесью (узел lt на фиг ° 1); на фиг. 5 — разрез А-А на фиг. 4.

Загрузочное устроиство содержит закрепленный на траверсе 1 бункер 2

I с выпускным отверстием 3 ниже которого размещены соединенные между собой импульсная головка 4 и загрузочный короб 5. Импульсная головка

4 и загрузочный короб 5 установлены

88444

45

5 . 9 в закрепленных íà ctîéêàõ 6 направляющих 7 и связаны с приводом возвратно-поступательного перемещения 8.

Загрузочный короб 5 установлен также на верхней ветви ленты 9 пассивного ленточного транспортера 10. Лента 9 выполнена из упругого материала, например бельтинга.

Для согласования движения задняя стенка 11 загрузочного короба 5 со всей внешней стороны соединена с верхI ней ветвью ленты 9 посредством на кладки 12, Пассивный ленточный транспортер lO установлен смещенным от выпускного отверстия 3 бункера 2,а между ним и наполнительной рамкой

13 установлена промежуточная встав= ка 14, верхняя площадка которой размещена в одной плоскости с верхней ветв ью ленты 9 пасси вн ого лен точн ого транспортера 10. и верхним торцом наполнител ьной рамки 13. Наполнительная рамка 13 установлена на опоке 15.

Для регулирования натяжения лен-. ты 9. пассивного ленточного транспор. тера 10 предусмотрен натяжной механизм 16. Кронштейн 17 барабана 18 и кронштейны 19 опорных роликов 20 пассивного ленточного транспортера

10 соединены с направляющими 7.

Под лентой g размещен сепаратор 2!, из окон которого выступают опорные ролики 20. Бункер 2 предназначен для накопления расходуемого объема формовочной смеси 22. Ближайший к наполнительной рамке l3 барабан 23 пассивного ленточного транспортера

10 имеет меньший диаметр в сравнении с диаметром барабана 18, с тем, чтобы уменьшить размер вставки 14.

Загрузочное устройство формовочной машины работает следующим образом.

Рассмотрим, например, рабочее положение, которое предшествует импульсу (фиг. 1).

Бункер 2 заполнен формовочной смесью 22, а его выпускное отверстие

3 перекрыто снизу, как шиберной задвижкой, верхней обшивкой импульсной головки 4. Внутри загрузочного короба 5 находится объем формовочной смеси, оставшийся от предыдущего цикла. Наполнительная рамка 13 и опока 15 формовочной смесью не заполнены. Для заполнения наполнительной рамки 13 и опоки 15 формовочной сме6 сью импульсная головка 4 и загрузоч" ный короб 5 сдвигаются посредством привода возвратно-поступательного перемещения 8 в крайнее правое положение (фиг. 2). По мере этого перемещения лента 9 пассивного транспортера 10 также приводится в движение, так как она соединена посредством накладки 12 с задней стенкой 11 здг" рузочного короба 5. Процесс тренияволочения формовочной смеси по плоскости верхней ветви ленты 9 пассивного ленточного транспортера 10 при этом исключается, так как скорости их относительных перемещений одинаковы. Установленная между пассивными ленточными транспортером 10 и наполнительной рамкой 13 промежуточная вставка 14 является опорой для перемещающегося загрузочного короба 5, а также предотвращает просыпание формовочной смеси. Во время перемещения загрузочного короба 5 над наполнительной рамкой 13 формовочная смесь загружается в опоку 15 без комков. Одновременно с этим -на-чинается просыпание формовочной смеси 22 из бункера 2> которое заканчивается, заполнением до верха опоки 15, наполнительной рамки 13 и загрузочного короба 5. Дпя производства импульсного уплотнения формовочной смеси загрузочный короб 5 и импульсную головку 4 перемещают в крайнее левое положение (фиг. 1). Загрузочный короб 5 перерезает столб сме" си по двум плоскостям,в результате чего в нем остается объем формовоч-, ной смеси, который принимается и перемещается движущейся верхней вет в ью ленты 9 пассивного ленточного транспортера 10. Этим самым достигается предотвращение или значительное снижение местного подуплотнения формовочной смеси °

В результате рассмотренного перемещения импульсная головка 4 располагается над наполнительной рамкой l3.

С помощью подъемного стола (не показан) опоку 15, наполнительную рамку

13 и импульсную головку 4 поджимают с определенным усилием запирания к траверсе 1 и только после этого производят импульс сжатого воздуха, обеспечивающий уплотнение формовочной смеси . в опоке 15.

Возникающая в момент импульса встряска формовочной машины от реактивной

988444 подачи в системе не приводит к подуплотнению формовочной смеси, находящейся в загрузочном коробе 5,. поскольку последний установлен на упругой ленте 9 пассивного ленточного транспортера 10, являющейся в этом случае демпферной опорой для всего объема смеси.

Заформованную опоку 15 опускают вниз и выдают за пределы формовочной машины, а взамен нее подают сле. дующую, и цикл повторяется, По мере износа верхнего участка ленты 9 может быть задействован нижний ее участок путем перестановки накладСки 12.

Технико-экономические преимущест-, ва предложенного загрузочного уст-. ройства заключают ся в повышении качества литейных форм и увеличении сро- 20 ка службы моделей благодаря тому, что формовочная смесь, находящаяся в загрузочном коробе, не подвержена трению при сдвигании на пассивный ленточный транспортер и упругая лен- 25 та пасси вного лен точн ого тр анспортер а, являясь демпферной опорой, уменьшает встряску и подуплотнение формовочной смеси в загрузочном коробе.

Повышение качества литейных Форм эо способствует повышению качества литья и увеличивает выход годного. Ожидается, что увеличение выхода годного составит 0,2-0,34.

При максимальном объеме использования изобретения экономия составит не менее 12480 руб.

Формула изобретения

1. Загрузочное устройство формовочной машины, содержащее последовательно расположенные по высоте бункер, загрузочный короб, установленный в направляющих, и наполнительную рамку, отличающее с я тем, что, с целью повышения качества литейных форм путем устранения местных подуплотнений формовочной смеси, оно снабжено ленточным транспортером, прикрепленным к направляющим так, что верхняя ветвь транспортерной ленты размещена в одной плоскости с верхним торцом наполнительной рамки, а также - накладкой, соединенной с транспортерной лентой и загрузочным коробом.

2. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что ленточный транспортер выполнен пассивным.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР и 203171, кл. В 22 0 47/02, 1963 °

2. Авторское свидетельство СССР

8. 556884, кл. ц 22 C 15/02, 1971.