Способ непрерывного горизонтального литья чугуна

Иллюстрации

Показать всеРеферат

В.С. Шумихин, И.Г. Раздобарин, И.И. Быков,, Соколюк, В.Н. Бабич и В.Ы. Иосковка

"Л,";

Г, :- .. >...

Институт проблем литья АН Украинской ССР (72) Авторы изобретеиия (7! ) Заявитель (54) СПОСВБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО

ЛИТЬЯ ЧУГУНА

Изобретение относится к металлур-. гии. в области литейного производства и может использоваться при разливке чугуна, в частности при непрерывном горизонтальном литье чугунных заготовок.

Известен способ непрерывной разливки металла, заключающийся в том, что порошкообразные добавки в количестве 0,5-2,53 вводят в кристаллизатор через слой экзотермического шлака со скоростью 20-40 u/с, дискретно с частотой 2-10 порций/с (I).

Применение данного способа .дает положительный эффект при разливке стали на установках непрерывного литья вертикального типа. Использование этого способа на установках горизонтального литья малоэффективно. Это связано с тем, что кристал- . лизатор в этих установках находитс, под прямым углом к металлоприемнику.

Ввод порошкообразных добавок через слой расплава в полость кристал лизатора установки горизонтального литья дает незначительный положитель. ный эффект. Основная их масса всплывает на поверхность металла и запутывается s шлаке, незначительная часть усваивается расплавом, модифицирует и снижает его температуру.

Вследствие этого производительность процесса низкая, и кроме того, структура и свойства металла как по сечению профиля заготовок, так и по их. длине существенно различные.

Целью изобретения является увеличение производительности литья и по- вышение качества слитка.

Поставленная цель достигается тем, что согласно способу непрерывного горизонтального литья чугуна, включающему подачу в кристаллизатор расплава и модифицирующих добавок, циклическое вытягивание заготовки

3 98 подачу металла в кристаллизатор производят периодически через каждые

1-5 циклов вытягивания заготовки с одновременным вводом модифицирующих добавок, расход которых составляет

0,05-5 мас.3 заливаемого чугуна в зависимости от его марки.

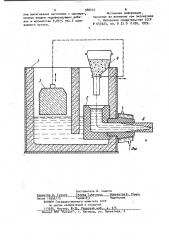

На чертеже показана схема, пояс- няющая предлагаемый способ.

Технологический процесс непрерывного литья чугуна заключается в следующем.

В металлоприемник 1 с жидким расплавом, уровень которого ниже верхнего уровня кристаллизатора 2, опускают вытеснитель 3, производя подачу расплава в кристаллизатор. Одновременно с этим из бункера 4 согласованно вводится сыпучий,реагент. После этого вытеснитель поднимают вверх, производя слив избытка металла в металлоприемник. Одновременно с этим закрывают бункер с реагентом и после необходимой выдержки производят циклическое (1-5) вытягивание заготовки 5. После 1-5 протяжек процесс повторяется, Количество подаваемого в кристаллизатор чугуна должно соответство- вать его расходу на 1-5 протяжек.

Одновременный ввод модифицирующих добавок на струю расплава в момент его подачи в кристаллизатор модифицирует чугун и уменьшает его температуру на 30-80 С, при этом сокращается время остановки цикла вытягивания и увеличивается производительность процесса. Кроме того, иэ-за модифицирующего действия реагента непосредственно в кристаллиэаторе значительно повышается степень однородности прочностных свойств и структу" ры по длине и сечению непрерывнолитой заготовки.

Подача расплава в кристаллизатор с вводом модифицирующих добавок производится через каждые 1-5 циклов вытягивания заготовки. Это связано . с тем, что номенклатура непрерывнолитых изделий довольно большая как по размерам, так и весу.

Целесообразно подачу расплава и модифицирующих добавок производить через один цикл протяжки при литье массивных профилей (3 МОО мм), когда за период остановки кристаллизуется большая масса расплава. Если производится отливка мелких профилей

8447 4

|

55 (8450 мм), подачу расплава и модифицирующих добавок рекомендуется производить через 5 циклов вытягивания заготовки,,так как превышение этого количества снижает производительность литья °

В случае литья заготовок, имеющих размеры от 50 до 200 мм количество оптимальных циклов подачи расплава и добавок находится в пределах от 1 до 5. Расход вводимых добавок назначают в.пределах 0,05-5 мас.4 доливаемого металла в зависимости от марки чугуна. Расход реагентов в количестве.менее 0,054 дает незначительный эффект, а более 53 не обеспечивает их полного усвоения.

Пример ° После, заполнения металлоприемника, 1 чугуном до уровня на 50 мм ниже уровня кристаллиэатора 2 вытеснителем 3 подают расплав в кристаллизатор и одновременно с этим из бункера 4 на поданную порцию чугуна вводят 23 порошка губчатого железа и по истечению 1О с производят протяжку заготовки диаметром

100 мм. После 3 протцжек и остановок (шаг протяжки 120 мм, время протяжки 6 с, время остановки 12 c) цикл повторяется.

Проведенные эксперименты показывают высокую технологичность метода: модифицирующие добавки усваиваются полностью, степень однородности повышается на 201, значительно уменьшается осевая и ликвационные неоднородности. Глубина жидкой лунки сокращается на 253, что позволяет увеличить на 153 скорость вытягивания заготовок.

По предварительным расчетам ожидаемый экономический эффект от внедрения способа в условиях цеха среднего литья завода за счет увеличения производительности литья на 15/, повышения качества заготовки на 20 составляет около 80 тыс. руб. в год.

Формула изобретения

Способ непрерывного горизонталь" ного литья чугуна, включающий подачу в кристаллиэатор расплава и модифицирующих добавок, циклическое вытягивание заготовки, о т л и ч а ю. шийся тем, что, с целью увеличения производительности литья и повышения качества слитка, подачу металла в кристаллизатор производят периодически через каждые 1-5 цик7 6

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N 653023, кл. В 22 В 11/00, 1979.

5 98844 лов вытягивания заготовки с одновре-> менным вводом модифицирующих доба-. вок в количестве 0,05-5 мас.Ф заливаемого чугуна.

Составитель В. Сирота

Редактор А. Гулько Техред.ТД аточк Корректор Е. Рошко

Заказ 10955/13 Тираж 811 . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

« 113035 Москва Ж-Я Раушская наб. g. 4Д

Филиал ППП "Патент", г. Ужгород, ул. Проектная,