Способ пропитки тиглей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

И ЗОВРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социапистичвсиих

Рес убпии (1!!988451

{61) Дополнительное к авт. свид-ву (22)Заявлено 03.0б.81 (21) 3302075/22-02 с присоединение!я заявки ¹(23)ПриорнтетОпубликовано 15. 01 ° 83. Бюллетень № 2

Ъ

Дата опубликования описания15 01.83

f (ы)м. кл.

В 22 0 17/28

Риудерстекииый комитет

СССР, по делам иэовретеии» и открытий (И УЙК бб9 18.

27(088.8) Н.И. Белокопытова, B. В. Калмыков, И.С.Походв

Н.И. Сидоров, И.И.Чайкун, И. Д. Гущин и Ф. 5, -. Гарйпо1т-„ (72) Авторы изобретения

f !

I: (71) Заявитель!

E .-! (5!т) СПОСОБ ПРОПИТКИ ТИГЛЕИ

2 с

Изобретение относится к цветной металлургии и касается улучшения качества графитовых изделий, приме-:. няемых в металлургическом производ- . стве, в частности графитовых тиглей

5для вакуумных рафинировочных плавок.

Известно, что графитовые заготовки всегда имеют пористость.

При этом, чем крупнее диаметр за о готовки, тем больше общая пористость в ней, а также размеры и объем пор.

Для изготовления тиглей, применяемых для крупных плавок, используются бло- .

: ки графита марок ЗГ-О и ЗГ-1 диамет-; ром свыше 500 мм, в которых обнаружйваются не только поры,.но. и сквозные зоны рыхлоты, а также трещины.

Зто влечет -за собой впитывание расплава в тело тигля во время плавки, ро а иногда и к вытеканию расплава через стенку тигля, дополнительным потерям металла и преждевременному разруше.нию тиглей.

С другой стороны, по иере повыше . ния плотности графита (за с.чет снижения пористости) возрастает его Tel лопроводность. Так, например, коэффициент теплопроводности в зависимости от плотности и пористости у графита меняется следующим образом таблица).

Следовательно, при использовании более плотного графита возрастают потери тепла при плавке за счет увеличения теплопроводности материала тигля, затягивается время плавки, увеличивается продолжительность кон такта расплава, а также увеличивается задолженность оборудования.

Повышение теплопроводности материала изложниц, прибыльных надставок и т.п. способствует ускоренному затвердеванию металла, ухудшению поверх-: ности отливок, нарушению режима их кристаллизации, а также затрудняет ликвации неметаллических включений

3 98845 в прибыльную часть отливки. Все это снижает качество литья.

Поэтому желательйо снизить пористость только внутренней (рабочей) стороны тигля. 5

Известны способы "залечивания" объемных дефектов в графитовых заготовках, в частности, с помощью пропитки, где графитовые заготовки пропитывают под давлением 1-10 атм. to суспензией, содержащей 0,5-23 сажи, с добавкой 0,14 поверхностно-активного вещества (11 .

Известен способ пропитки тиглей водной суспенэией, содержащей главным образом, диборид титана 523.

Однако сквозная пропитка изделий меняет их свойства в нежелательном направлении (увеличение теплопроводности ), соли металлов при высокой щ температуре могут образовывать карбиды, а это сопровождается загрязнением расплава бором и титаном, возникновением внутренних напряжений в теле, тигля. 25

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ пропитки тиглей, оснастки, например, иэ графита, включающий обработку тиглей помещенного в вакуумированную пропитанную камеру жидким препаратом, например водной суспенэией (3).

В известном способе необходимо расплавлять каменноугольныи пек и подогревать его в вакууме в течение .. всего цикла пропитки. Поскольку разрежение при этом способе всестороннее пропитка происходит со всех сторон изделия, при достаточно длительной выдержке плотность графитового иэделия повышается во всем объеме материала.

Целью изобретения является получение равномерно уплотненного слоя по рабочей поверхности тиглей, улучшение качества отливок и повышение срока службы оснастки.

Поставленная цель достигается тем, что согласно способу пропитки графито вых тиглей и другой металлургической оснастки, например, графита, включающему обработку тиглей, помещенных в вакуумированную пропиточную камеру, жидким препаратом, например водной суспензией сажи пропитывающий препарат заливают с рабочей стороны ос- 1 настки, производят непрерывное ва1 4 куумирование пропиточной камеры толь. ко со стороны нерабочей поверхности оснастки через промежуточную вакуумную емкость, после чего рабочую поверхность оснастки отмывают.

Кроме того, оснастку после промывки для последующей пропитки устанавливают в пропитуемую камеру с поворотом на угол 360/и, где и - число пропиток.

Оснастку перед пропиткой подвергают вакуумированию.

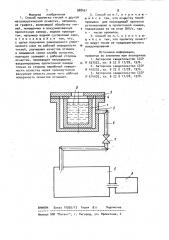

На чертеже приведена схема, осу"с ществляемая предлагаемый способ.

Схема включает пропитываемое изделие (тигель) 1, пропиточную камеру

2, крышку пропиточной камеры 3, вакуумные уплотнения 4, промежуточную вакуумную емкость 5, трубопроводы

6, вакуумный кран 7, вакуумный насос

8 жадкий пропитывающий препарат 9.

Оропитываемое изделие (тигель ) 1 устанавливают на дно пропиточной камеры 2, которая герметизирована крышкой 3, причем вакуумные уплотнения 4 устанавливают как между фланцами корпуса пропиточной камеры 2 и крышки 3, так и между верхним торцом пропитываемого изделия (тигля)

1 и крышкой 3.

Промежуточная вакуумная емкость 5 с помощью трубопроводов 6, на которых имеются вакуумные краны 7, присоединена с одной стороны к пропиточной камере 2, а с другой — к вакуумному насосу 8. Внутрь пропитываемого изделия заливают пропитывающий препарат 9.

Способ осуществляется следующим образом.

Пропитываемое изделие (тигель )

1 помещают внутрь пропиточной камеры

2 и герметизируют его. Запускают вакуумный насос 8 и откачивают промежуточную емкость 5, после чего открывают кран 7 и посредством откачки обеспыливают рабочую поверхность пропитываемого изделия. Затем закрывают кран 7, уравнивают давление в камере с атмосферным и заливают со стороны рабочей поверхности иэделия пропитывающий препарат 9, например жидкую суспензию сажи, производят герметизацию изделия и камеры, открывают кран

7 и производят пропитку изделия.Отклю чают насос, закрывают кран 7, уравнивают давление в камере 5 с атмосферным, извлекают из камеры пропиты-1

Этим же способои производится про-, питка другой графитовой оснастки

1 изложниц, литниковых чаш и т.д.) .

В частности,в-пропитанных изложницах нет привара металла, поверхность отливок более чистая, т.е. уменьшаются припуски на механическую обработку.

Осуществление способа не требует сложного оборудования. Для его использования можно приспособить изношенные вакуумные насосы в любые герметичные емкости.

Способ обеспечивает получение конкретного технико"экономического эффекта, заключающегося в повышении выхода металла в отливку на 0,5- l,04 за счет улучшения питания отливок и снижения припусков на механическую обработку и увеличения срока службы металлургической оснастки в 1,2-1,5 раза за счет уиеньшения эррозии ее рабочей поверхности.

Коэффициент теплопроводности . Вт/м.град

Пор ис тост ь, Ф

Плотность, г/см э

50-60

140 - 155

230 250

40 -. 76

20 - 30

9 12

0,97 1,1

1, 50 — 1,60

1,90 - .1,95

5 9884 ваемое изделие (тигель) l, сливают остаток пропитываемого препарата и отмывают его рабочую поверхность.

Вновь устанавливают изделие в пропитывающую камеру, развернув его на предварительно вычислительный угол и производят следующую пропитку.

При этом наличие промежуточной аакуумированной емкости дает возможность сразу достигнуть относительно высокого разрежения в пропиточной камере, не перегружая вакуумный насос. Чем больше объем промежуточной емкости, тем меньше падение вакуума в системе при подключении к ней

15 пропиточной камеры.

Экспериментально установлено, что он должен быть не меньше объема про. питочной камеры (иначе при включении откачки из пропиточной камеры из 20 насоса выбивает масло), не должен превышать объем пропиточной камеры более, чем в 10 раз, так как дальнейшее увеличение соотношения объеиов уже не оказывается ни на работе на- 25 соса, ни на интенсивности откачки из камеры.

По мере впитывания препарата его е подливают в тигель, поддерживая все время постоянный уровень в тигле, 30 т.е. постоянную высоту зоны пропитки.

После окончания пропитки на рабочей поверхности остается уплотненный слой частичек компонентов пропитывае- з мого препарата, который затрудняет дальнейшую пропитку, а при плавке размывается, т.е служит источником загрязнения отливки неметаллическими включениями. Поэтому после каждого цикла пропитки производят отмывку внутренней поверхности водой или другой жидкостью, входящей в состав пропитываемого препарата или самим препаратои. 45

Обнаружено, что пропитка происходит более интенсивно в зоне наиболее

51 6 близкой к откачноиу патрубку. Чтобы уплотненный слой по рабочей поверхности был равночълщинным, обычно тигель после каждого цикла поворачивают на угол 360/и, где- и - число циклов пропитки.

По способу пропитывают водной суспензией сажи как лабораторные тигли диаметром 160 ии и высотой 250 ии при толщине стенок и дна 25 мм; так и промышленные - диаиетром 250 им и высотрй 350 ми при толщине стенок и дна 35 ми. Толщина пропитанного слоя составляет 3-5 ми, облегчается чистка тиглей, так как расплав не взаимодействует с иатериалом тигля, а также уменьшается износ тиглей.

Вес плавок составляет, кг: лабораторных 20-25, промышленных 70- 75.

Время и режим плавки после пропитки сохраняется прежнии.

9884

ВНИИПИ Заказ 10955/13 Тираж 811 Подписное

Филиал ППП "Патент", г, Ужгород, ул. Проектная, 4

Формула изобретения

Способ пропитки тиглей и другой металлургической оснастки, например, из графита, включающий обработку тиглей, помещенных в вакуумированную пропиточную камеру, жидким препаратом, например водной суспензией сажи, отличающийся тем, что, с целью получения равномерного уплотненного слоя по рабочей поверхности 1о тиглей, улучшения качества отливок и повышения срока службы оснастки, препарат заливают с рабочей стороны оснастки, производят непрерывное, вакуумирование пропиточной камеры 15 только со стороны нерабочей поверхности оснастки через промежуточную вакуумную емкость, после чего рабочую поверхность оснастки отмывают.

5l 8

2. Способ по п.l о т л и ч а ю1ц и й с я тем, что оснастку после промывки для последующей пропитки устанавливают в пропиточной камере, поворачивая ее на угол 360/и, где

n - число пропиток.

3. Способ по и. l, о т л и ч а юшийся тем, что пропитку оснастки ведут после ее предварительного вакуумирования. !

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

1, 507522, кл. В 22 0 17/28, 1976.

2. Авторское свидетельство СССР

М 415235 кл. В 22 0 17/28, 1974.

3. Авторское свидетельство СССР

N 614025, кл. В 22 О 17/28, 1978.